[:fr]

Les origines et systèmes de coordonnées

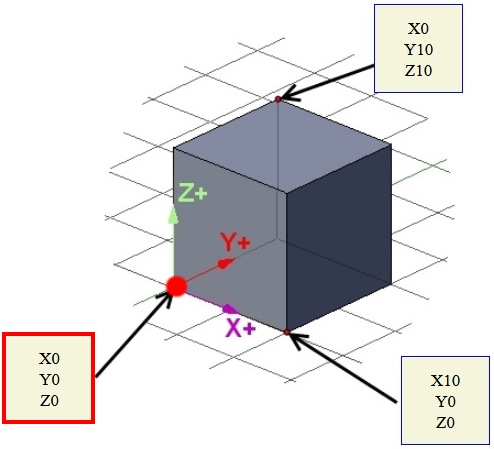

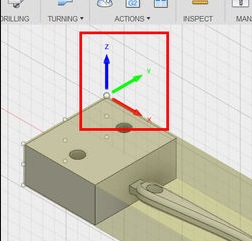

Une origine est un point commun aux différents axes d’un système de coordonnées.

Elle représente un point de référence dans un plan ( tournage ) ou dans un espace 3D ( fraisage ).

Dans ce dessin ci-dessus le point commun aux trois axes et le point ayant pour coordonnées X0 Y0 Z0, c’est l’origine, le point de référence.

I ) Les différentes origines d’une machine outil à commande numérique

Dans une machine industrielle, l’origine machine va correspondre à la position des axes en butée, des butées électriques qui vont stopper les déplacements.

Dans le cas d’un système en boucle fermé et d’un codeur rotatif, le codeur va lui avoir un zéro une fois par tour.

En butée, le codeur ne vas pas forcément être en position « 0 », l’origine mesure sera donc le premier « 0 » du codeur après la mise en butée.

La distance Origine machine et Origine mesure est une donnée constructeur, l’opérateur n’intervient jamais dans ce domaine et pour lui ce qui compte c’est origine mesure d’où parte les distances pour les autres origines ( origine pièce, origine porte outil … )

Dans une Fraiseuse CNC non industrielle qui n’a pas de système en boucle fermé ( avec codeur et asservissement ) c’est la butée électrique, le capteur de fin de course qui stoppe le déplacement maxi et en même temps donne l’information de l’origine des mesures.

L’origine machine et origine mesure est donc confondue.

II ) Les systèmes de coordonnées

- Systèmes de coordonnées sans changeur automatique d'outils

- Systèmes de coordonnées avec changeur automatique d'outil

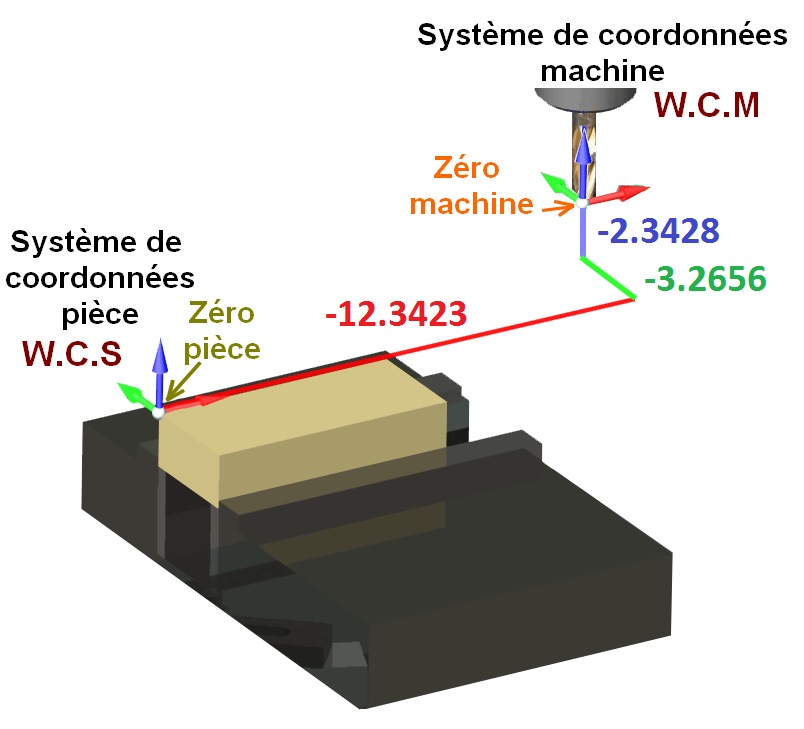

a) Le zéro machine

Dans le cas d’une fraiseuse 3 axes, le zéro machine correspond a la position du point de référence outil lorsque cette machine est en butée (capteurs de fin de course activés ) pour les 3 axes X Y Z.

Ce zéro machine correspond à un point fixe qui ne change jamais, il est lié à la machine

Ce point sera un point de référence pour les autres points utilisés pour faciliter les opérations d’usinage.

On demande à la machine de se positionner sur ce point avec la commande Gcode G53

C’est généralement pour dégager l’outil de la surface de travail pour par exemple changer d’outil, enlever la pièce usinée

Définir une origine absolue machine autre que l’origine matérielle positionnée avec les capteurs de fin de course.

Il faut pour cela utiliser la commande G28.1 pour définir cette origine

La commande G28 commande un déplacement en vitesse rapide vers cette origine

La commande M500 permet de sauvegarde les coordonnées de cette origine de manière permanente dans le fichier config

b ) Le zéro pièce

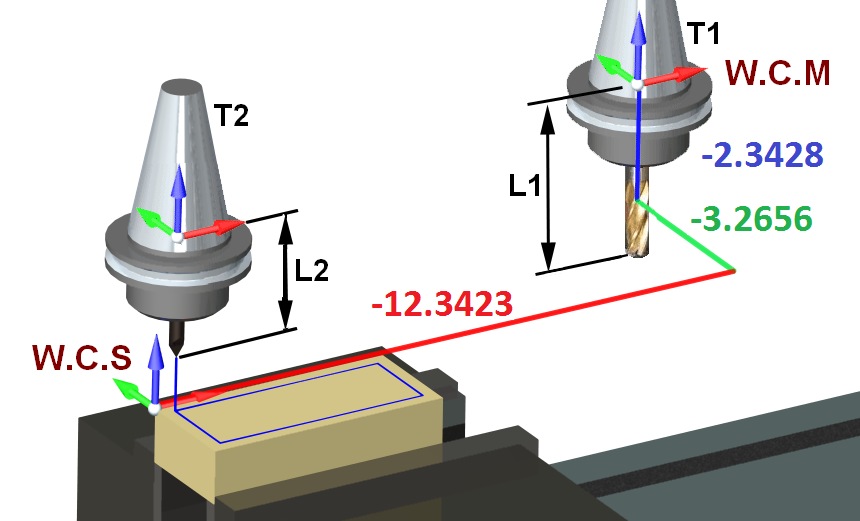

Le zéro pièce correspond à l’origine des déplacements d’usinage, il dépend de l’endroit ou est positionnée la pièce.

Il doit correspondre au point d’origine du système de coordonnées travail (WCS) dans le logiciel de préparation d’usinage.

c ) Distance entre zéro machine et zéro pièce

Pour indiquez que l’endroit ou est positionné l’outil correspondra au zéro pièce, il est possible d’utiliser la commande G92

Par exemple : G92 X0 Y0 Z0 indique que la position sera l’origine des déplacements d’usinage pour les trois axes

G92 Z10 indique que la position actuelle sera considérée comme à 10mm de l’origine pièce en Z

d ) Les systèmes de coordonnées machine et travail

Dans le cas d’une CNC 3 axes, les systèmes de coordonnées sont alignés, ce ne sera pas forcément le cas pour les usinages avec CNC 4axes ou 5 axes.

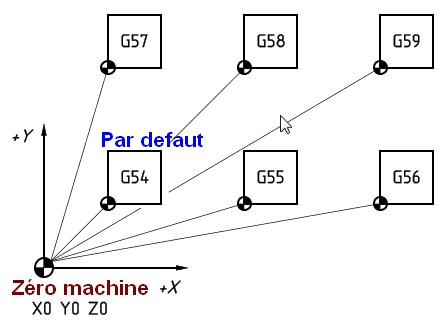

e ) Systèmes de coordonnées travail multiples

Lorsque vous définissez un système de coordonné travail, c’est le système de coordonnées G54 qui est défini par défaut.

Mais il est possible de définir plusieurs systèmes de coordonnées travail, plusieurs zéro pièce.

Le principal intérêt est d’avoir un seul Gcode à préparer et de faire en sorte que des usinages identiques se répètent aux autres WCS

G54 G55 G56 … selon le nombre d’usinages identiques à répéter.

f ) Définir le zéro pièce dans le cas de systèmes de coordonnées multiples

La commande G92 lorsqu’elle est utilisée pour définir un décalage par exemple G92 X10 Y10, elle va effectuer ce décalage pour tous les systèmes de coordonnées travail ( G54 … G59 )

La commande G92.1 permet de réinitialiser et d’annuler le décalage.

Lorsque un décalage non identique devra être appliqué au différents WCS, il est préférable d’utiliser les entrées de données programmables avec la commande G10

G10 les entrées de données programmables

| G10 L2 |

Entrée des origines standards |

| G10 L3 |

Entrée des durées de vie d’outils |

| G10 L10 L11 L12 L13 |

Entrée des données d’outils :

|

| G10 L20 |

Entrée d’origines supplémentaires |

Syntaxe de la commande G10 L2

G10 L2 P2 X10 Y10 Z0 signifie qu’il y aura un décalage d’origine de 10mm en X et Y concernant le système de coordonnées G55

En plus des 6 systèmes d’origines standards G54 à G59, il est possible de définir 48 systèmes d’origines pièce supplémentaires.

Ces origines sont entrées de P1 à P48 et commandées par la fonction unique G54.1

Format : G10 L20 Px Xx Yx Zx (P=1 à 48 )

| G10 L10 L11 L12 L13 |

Entrée des données d’outils :

|