[:en]

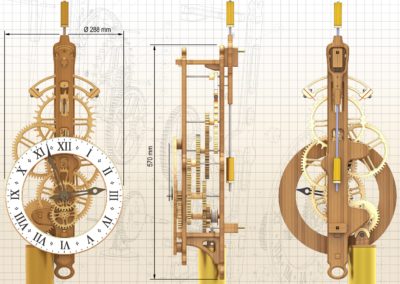

Création de l’horloge N°32

Création de l’horloge N°32

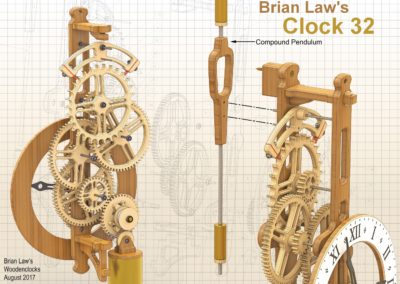

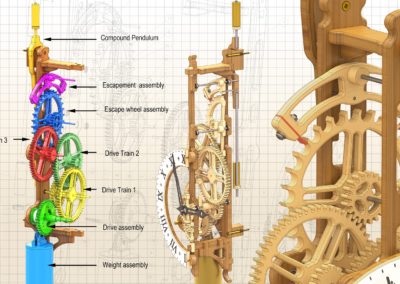

La conception de cette horloge N°32 à été réalisée par Brian Law’s http://www.woodenclocks.co.uk/

Le blog de Brian Law avec de nombreux conseils http://brianlawswoodenclocks.blogspot.com/

Il a conçu différents modèles Voici un document montrant différents modèles

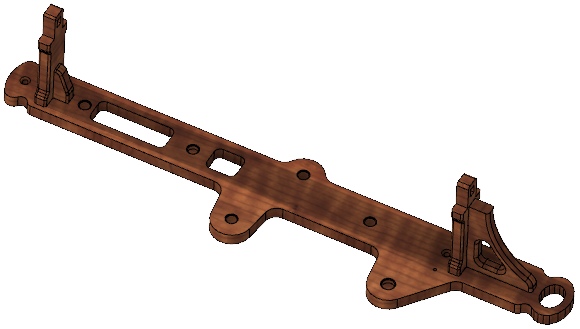

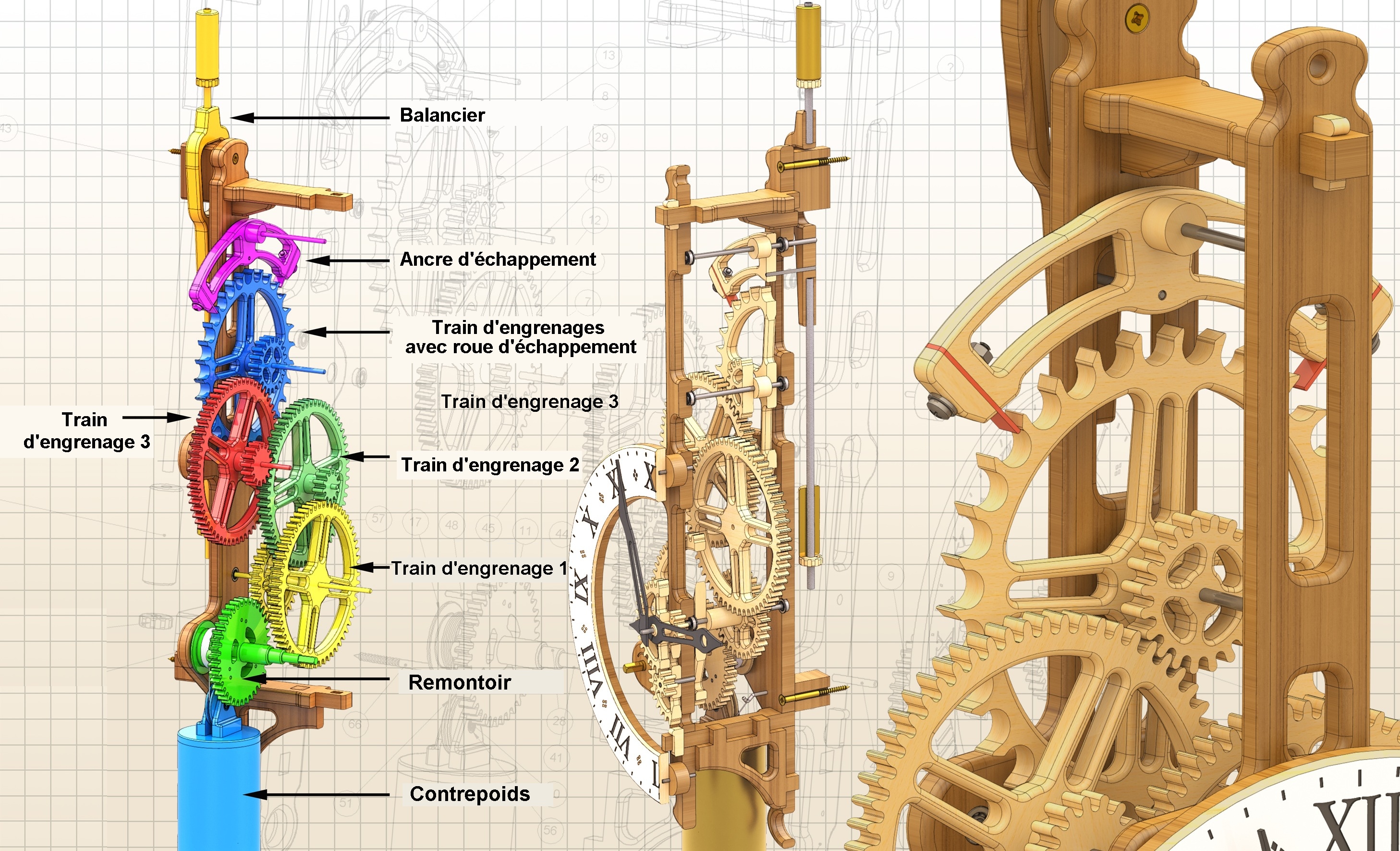

Etape 1 : usinage et assemblage du chassis

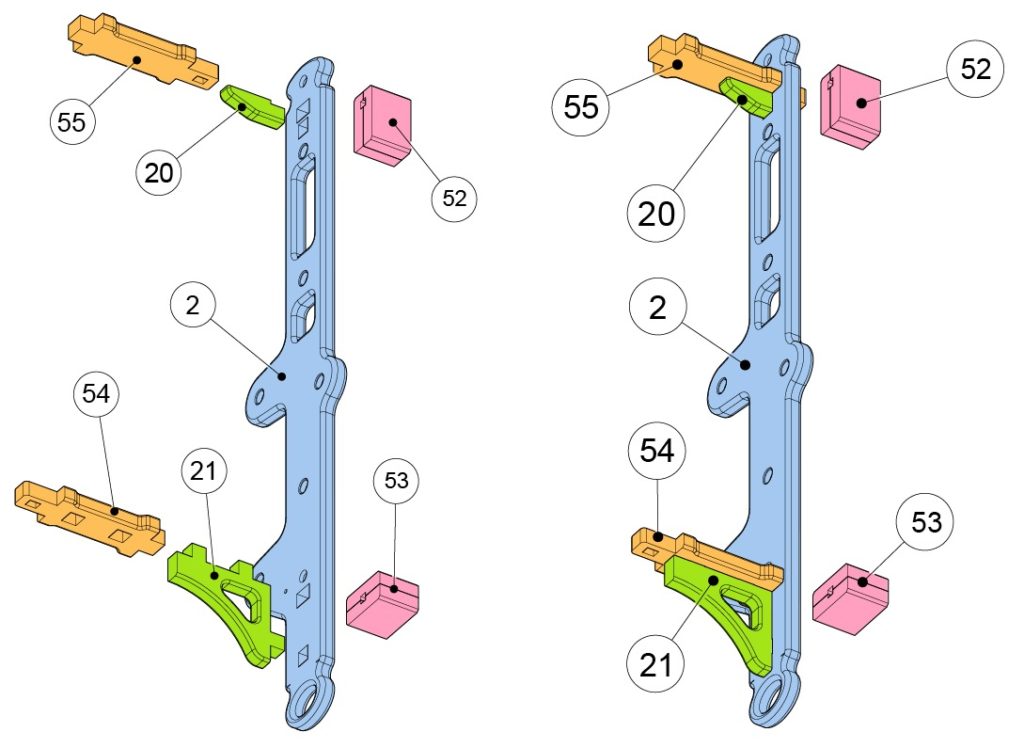

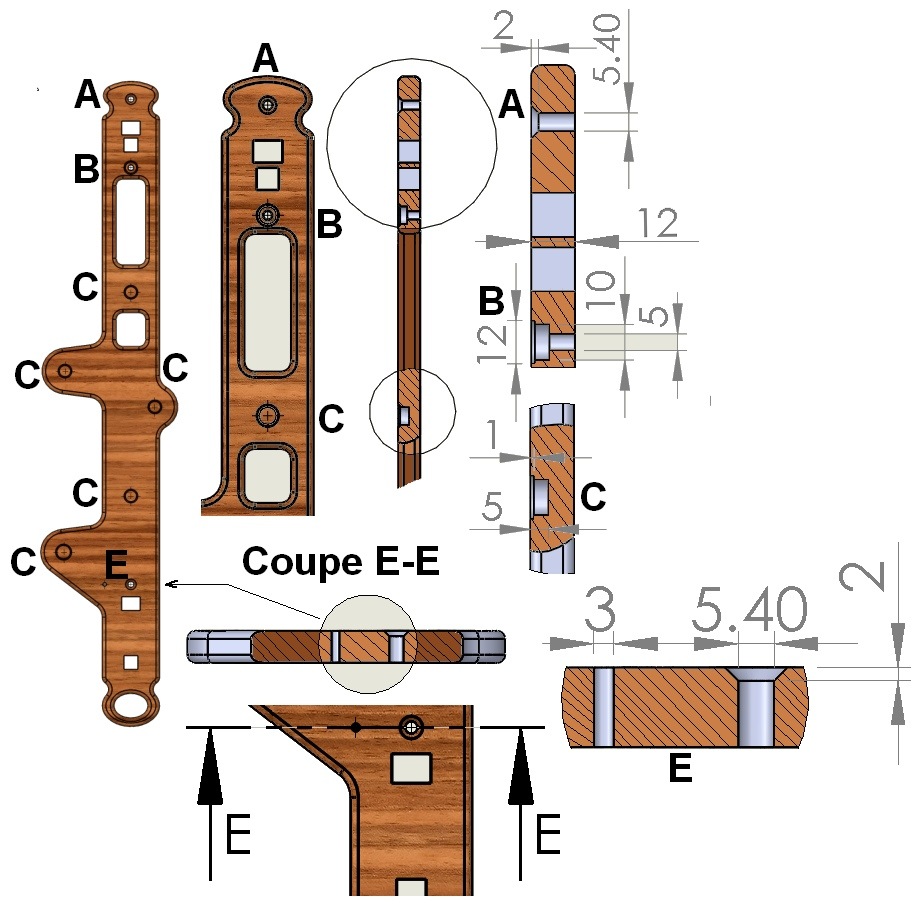

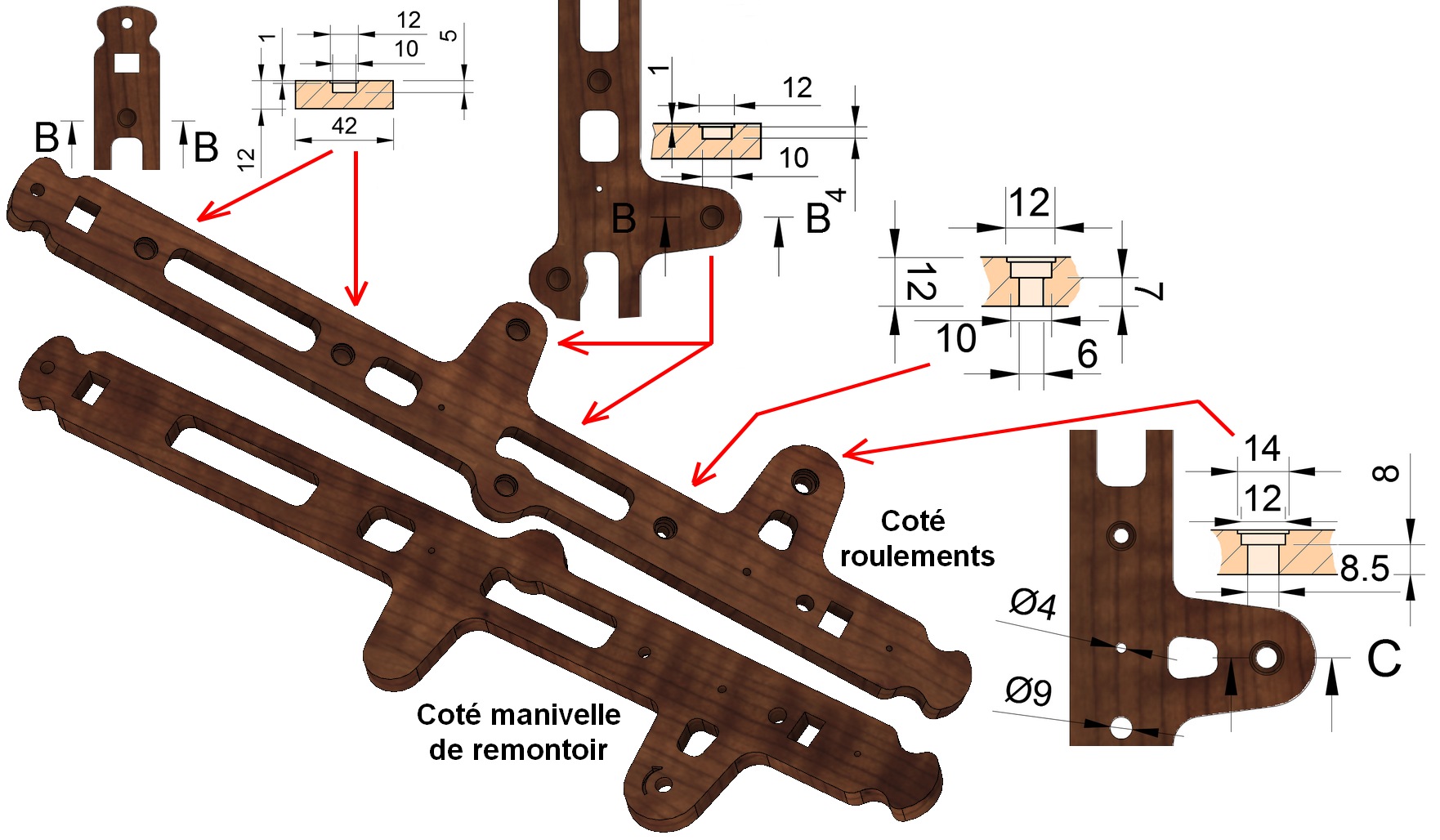

1.1 Usinage et assemblage du support arrière

- Support arrière

- Equerre supérieure du support arrière

- Equerre inférieure du support arrière

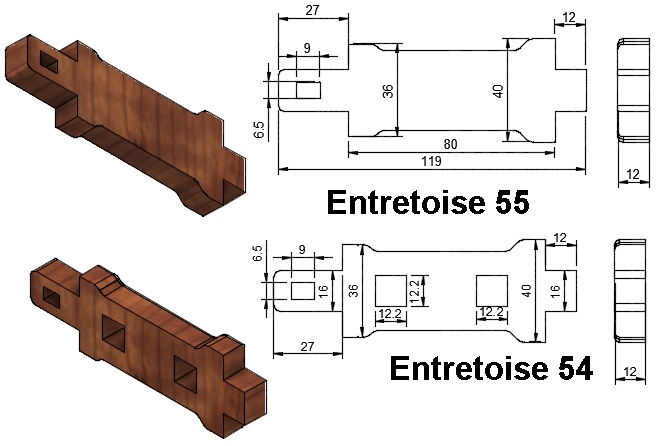

- Entretoises 54 et 55

- Usinage des différentes pièces

- Pièces de fixation au mur 52 et 53

- Assemblage du support arrière

- Insertion des roulements

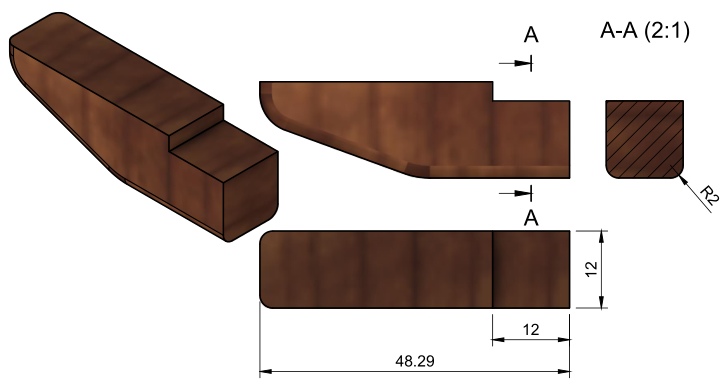

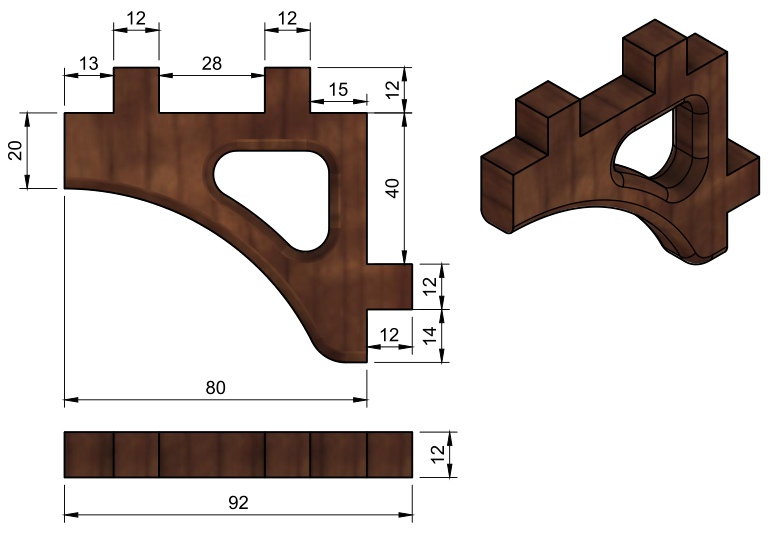

Cette pièce est un très bon support pour s’entraîner à réaliser plusieurs extrusions différentes à partir d’un seul fichier 2D dxf au moyen par exemple du logiciel Fusion 360.

Elle peut être réalisée dans une planche raboté de 12mm en merisier ou cerisier, poirier (très stable), érable, noyer, palissandre, acajou.

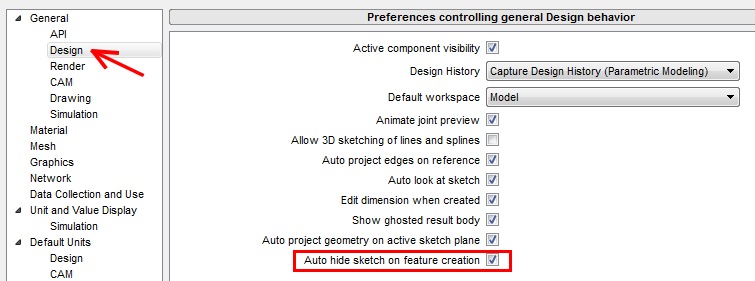

Pour pouvoir faire facilement plusieurs extrusions à partir d’une seule esquisse, il est préférable d’aller dans les préférences en dessous de votre nom à droite et de désactiver « Auto hide sketch on feature création »

Dans le cas du support arrière de l’horloge, il est préférable d’extruder la première esquisse en négatif de façon à garder le reste de l’esquisse sur la face avant.

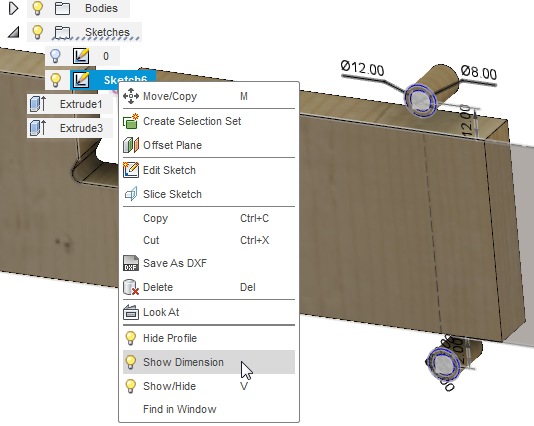

N’oubliez pas qu’il est possible d’afficher les dimensions de l’esquisse pour les extrusions déjà réalisées

Cette pièce permet de s’initier à l’usinage sur 2 faces avec retournement.

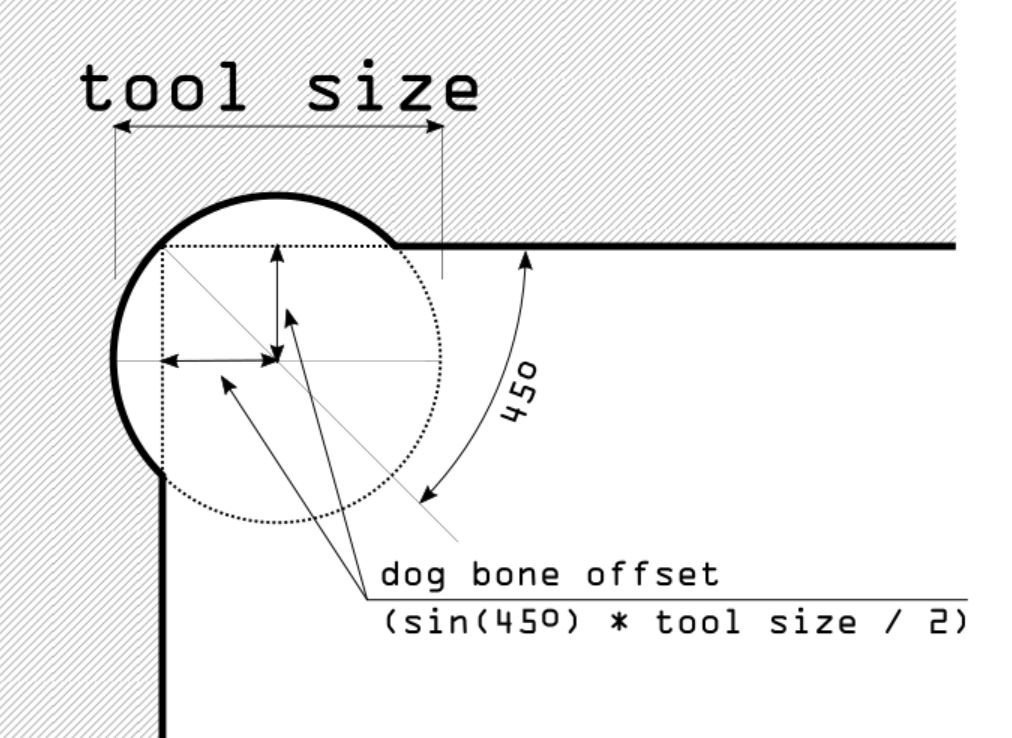

L’usinage de cette pièce est l’occasion d’aborder les dégagements d’angle.

Le logiciel Fusion 360 ne possède pas encore cette fonctionnalité native, contrairement au logiciel Cambam qui permet les dégagements d’angle ou « Corner overcut » en Anglais.

Les anglo saxon appelle le dégagement d’angle « Dog Bone » parce que cela évoque les extrémités d’un os qu’un chien pourrai tenir dans sa gueule.

Il existe un plug in pour réaliser des Dogbone avec fusion 360

https://github.com/caseycrogers/Dogbone

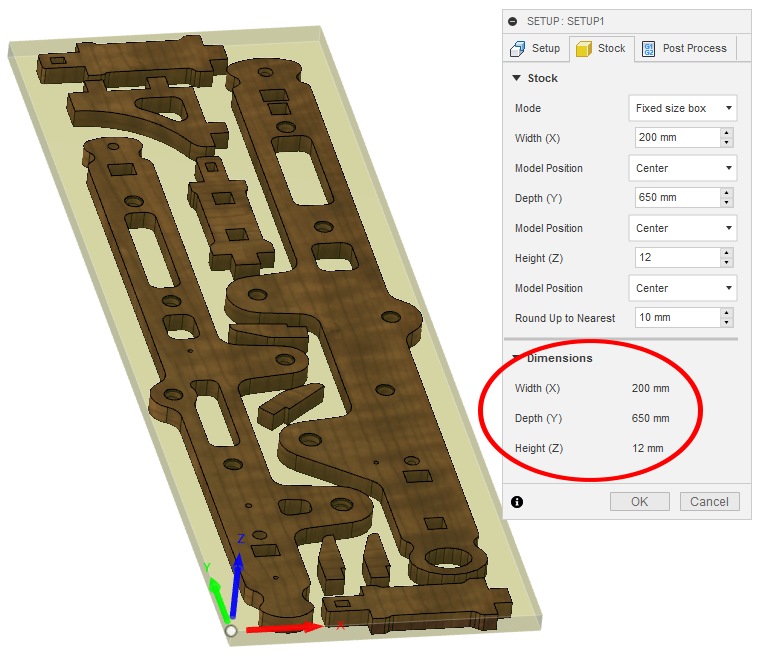

Les différentes pièces du châssis peuvent tenir dans une planche de 650 x 200 x 12mm

Voici ci-dessous des planches de merisiers rabotées à 12mm et poncées.

Elles serviront à usiner les différentes pièces du chassis

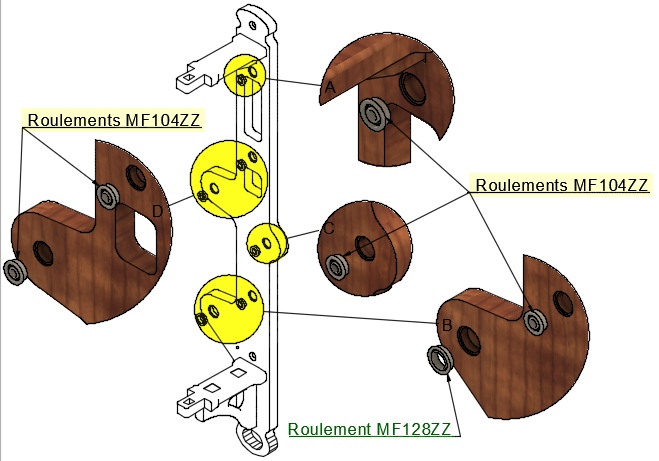

Pour le support arrière, il est nécessaire d’insérer 5 roulements à frange MF104ZZ et 1 roulement à frange MF128ZZ

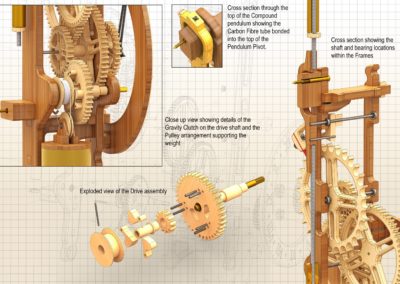

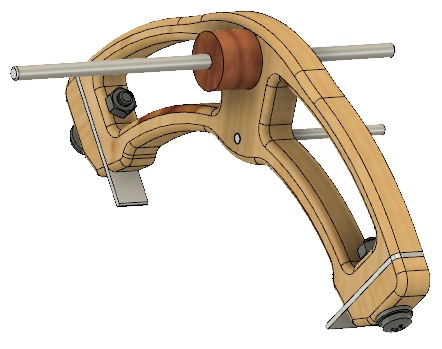

Etape 2 : usinage et assemblage du balancier

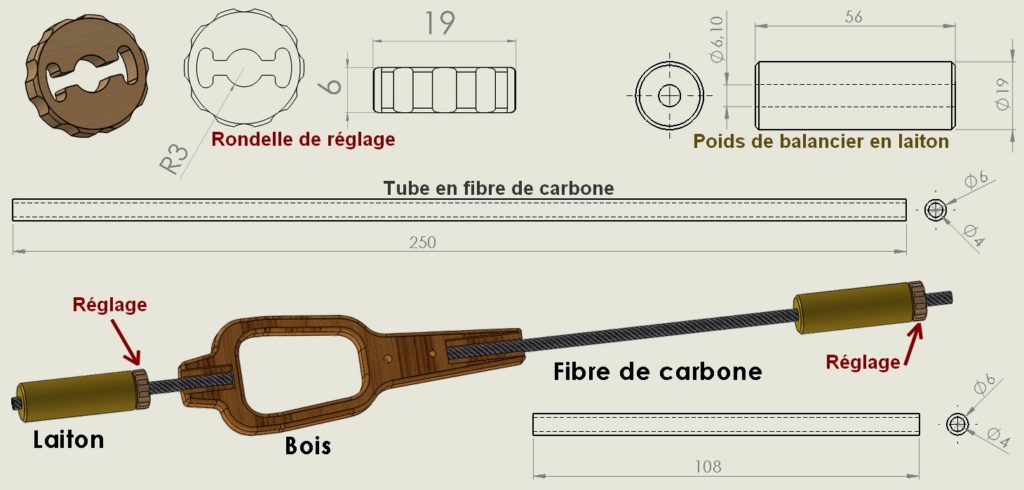

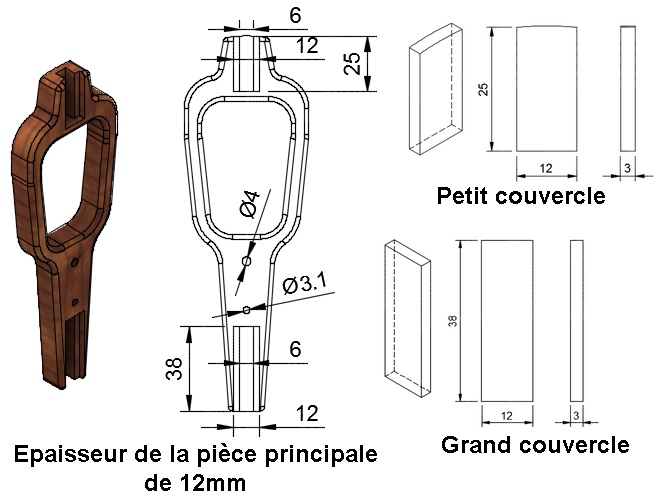

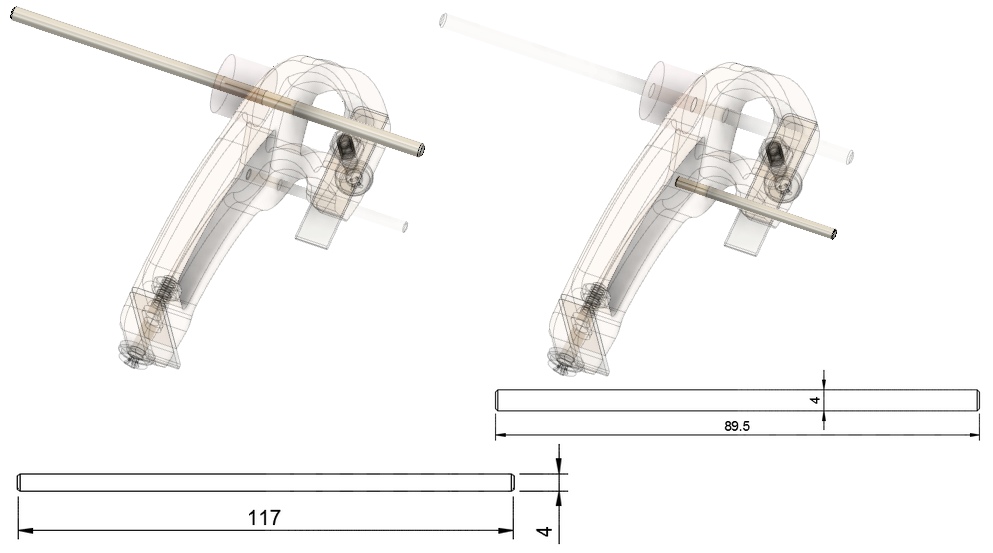

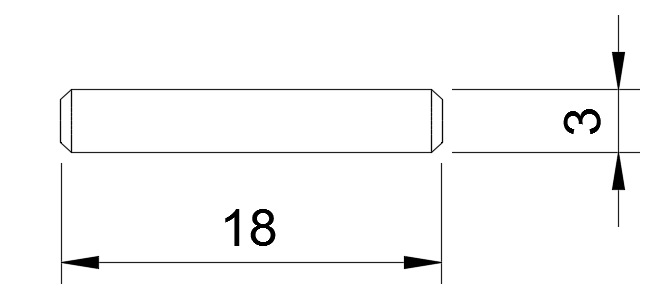

Le balancier est constitué d’une partie centrale en bois usiné dans une planche de 12mm.

Des tubes en fibre de carbone sont insérés dans cette partie centrale l’un de 250mm et l’autre de 108mm

Des masses en laiton peuvent être réglées grâce à des petites rondelles en bois.

Ces rondelles sont de 6mm d’épaisseurs et devront être usiné dans un bois résistant et élastique.

Des couvercles permettent de fermer des cavités remplies de colle dans lesquelles viendront s’insérer les tubes en fibre de carbone. Ces couvercles ont une épaisseur de 3mm.

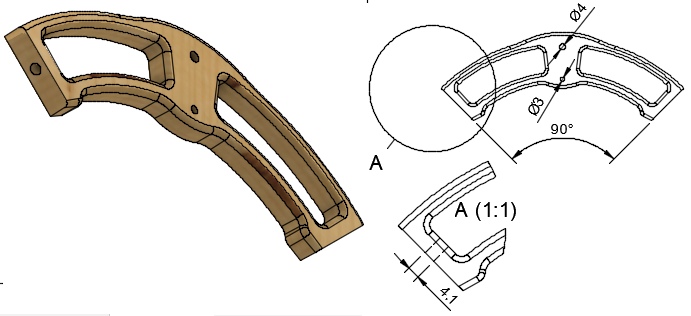

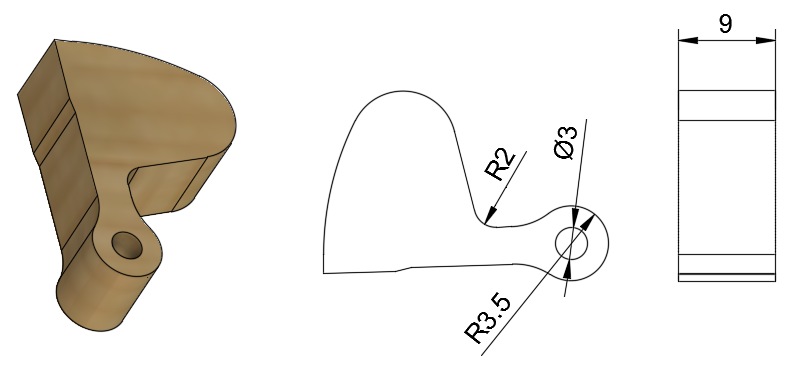

- Train d'engrenages échappement

- Ancre d'échappement

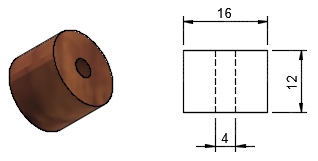

- Entretoise

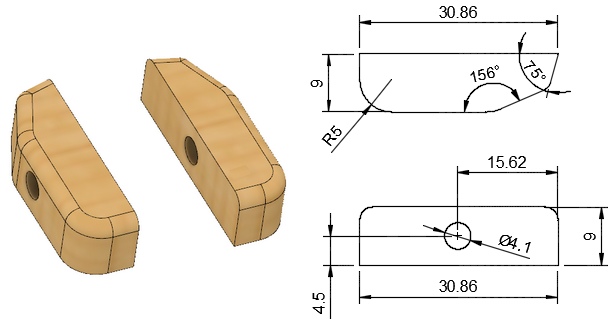

- Pièces de serrage

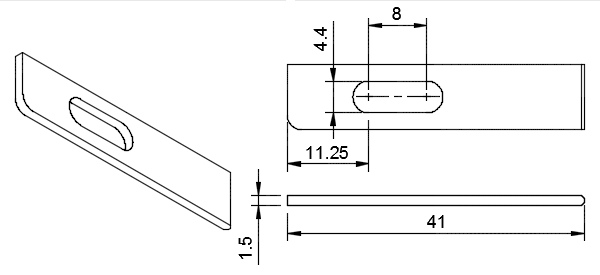

- Parties métalliques de l'ancre d'échappement

- Assemblage de l'ancre d'échappement

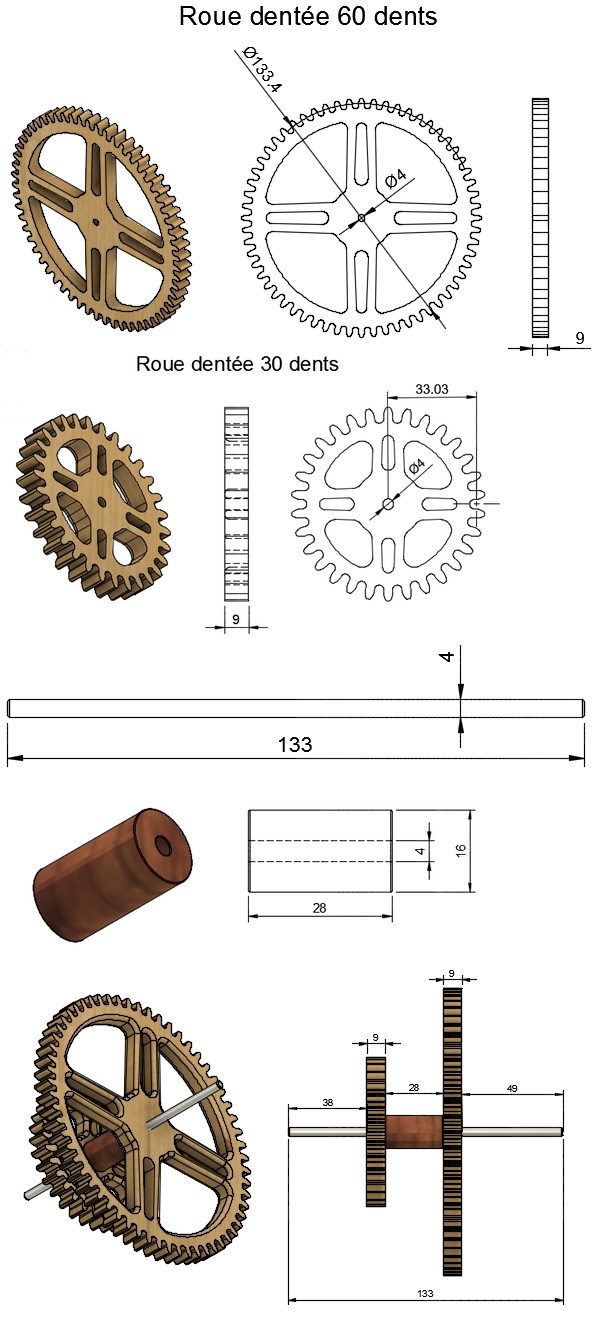

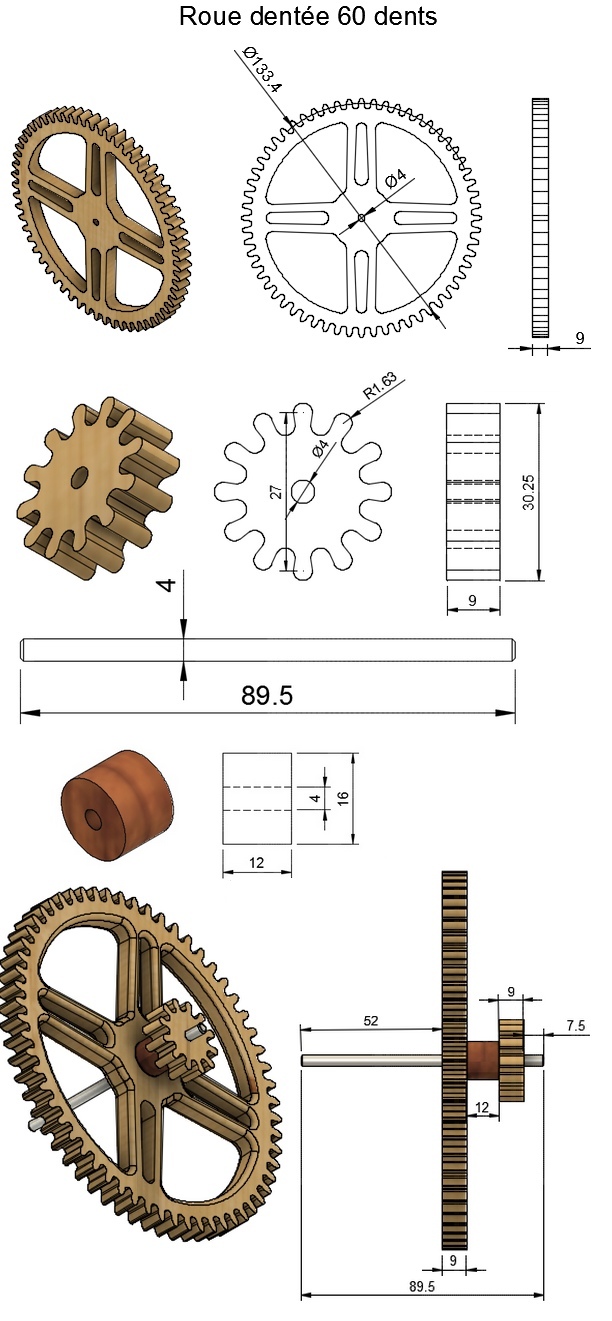

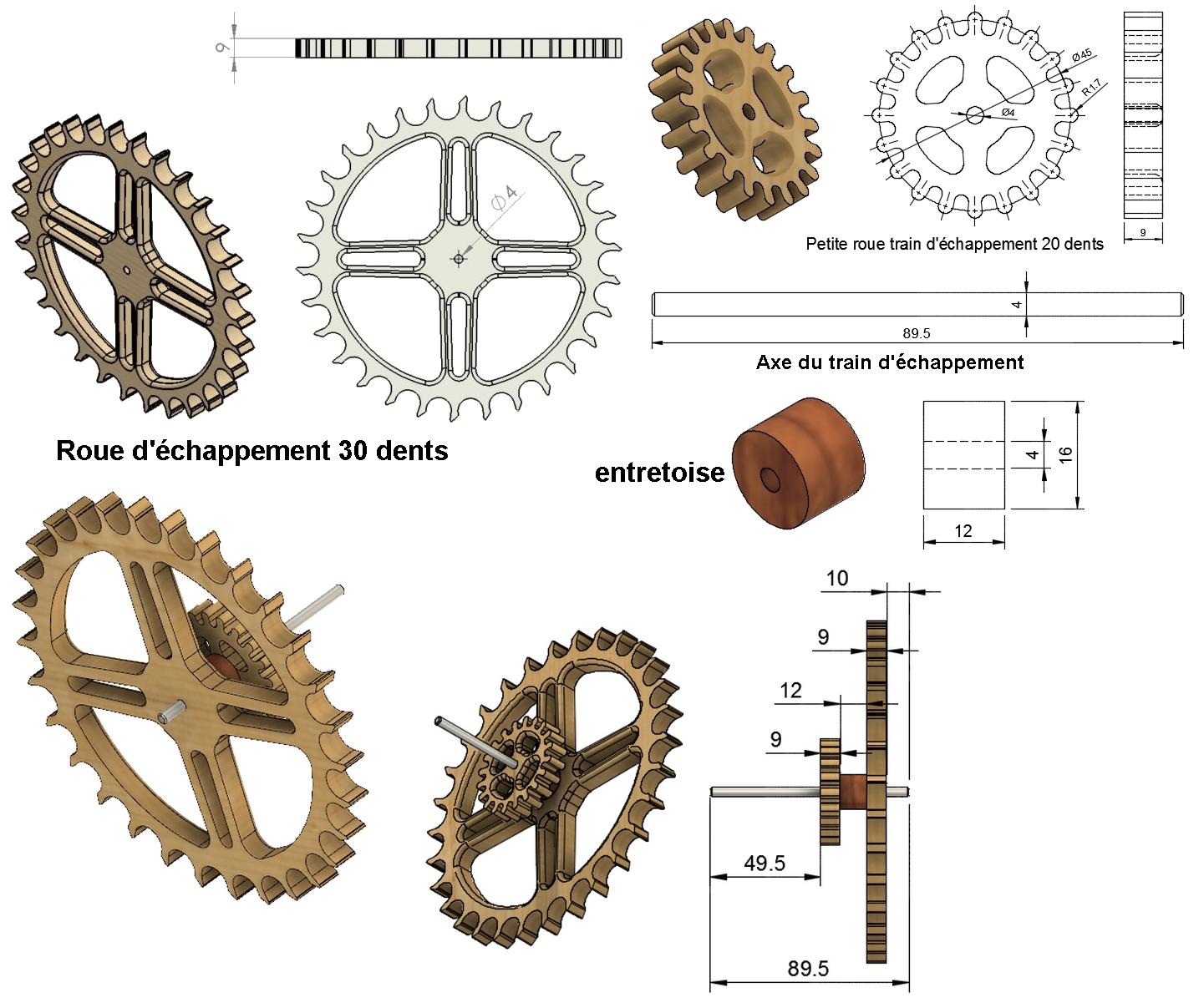

La roue d’échappement possède 30 dents, elle doit être usiné dans du contreplaqué de bouleau de 9mm

Du contreplaqué afin que les dimensions restent constantes quel que soit le degré d’humidité.

Du contreplaqué de bouleau avec suffisamment de plis pour que les dents résistent.

Le même contreplaqué de bouleau 9mm sera également utilisé pour la petite roue de 20 dents du train d’engrenages.

L’ensemble engrenage, axe et entretoise est en liaison encastrement (aucun mouvement relatif possible)

Ceci sera fait grâce à de la colle forte.

Caractéristiques mécaniques nécessaires :

Rigidité et légèreté pour avoir une faible inertie

Petites plaques de l’ancre d’échappement

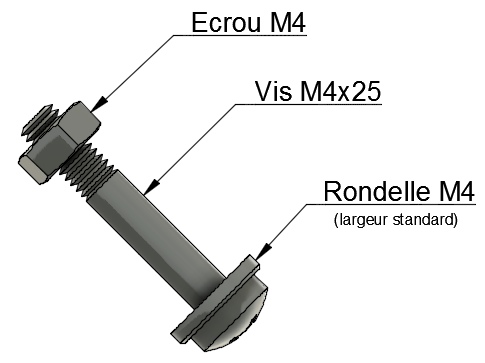

Boulons

Axes de l’ancre d’échappement

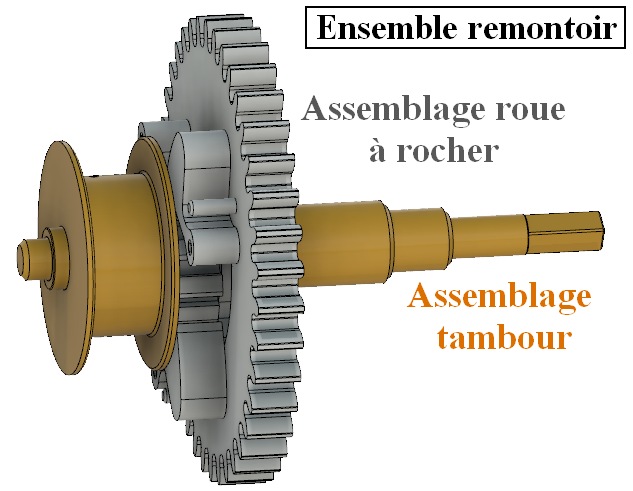

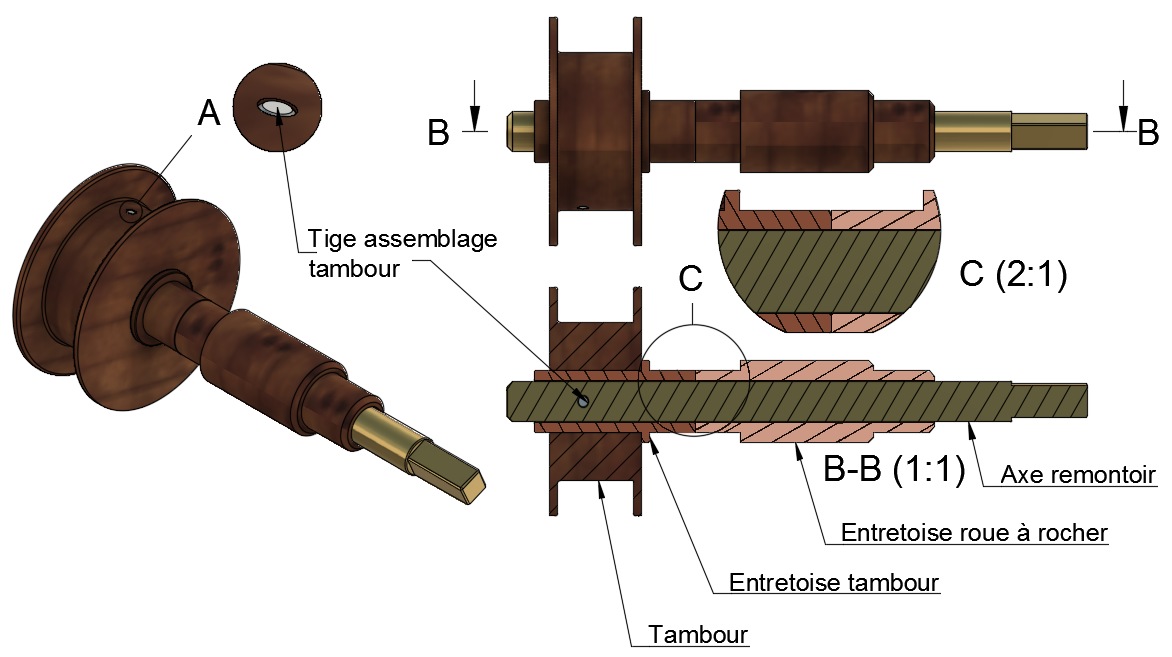

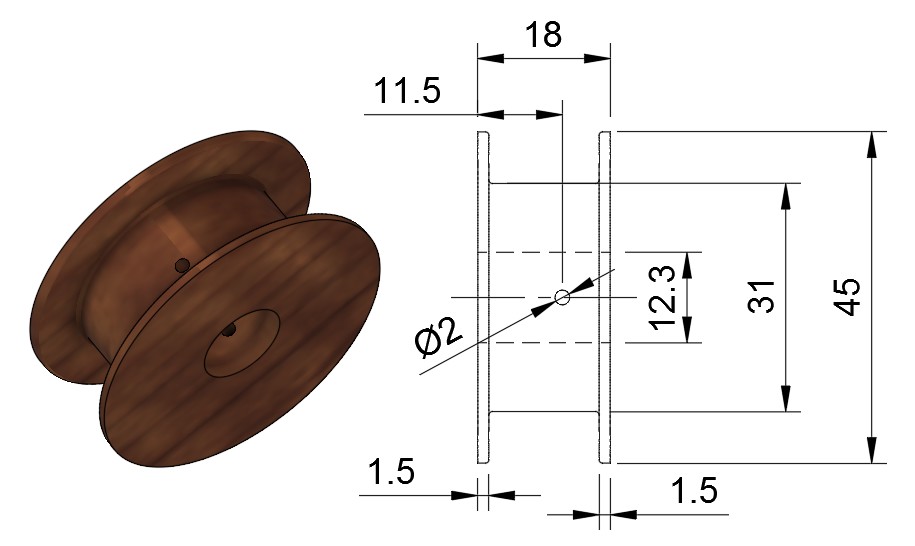

Tambour

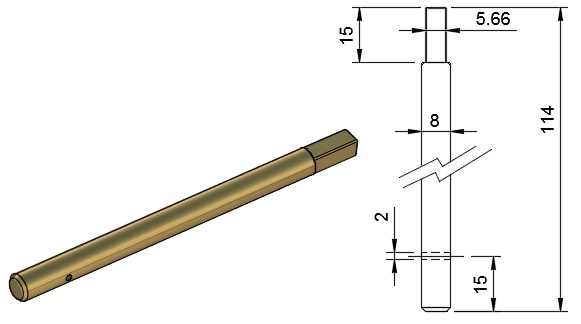

Axe remontoir

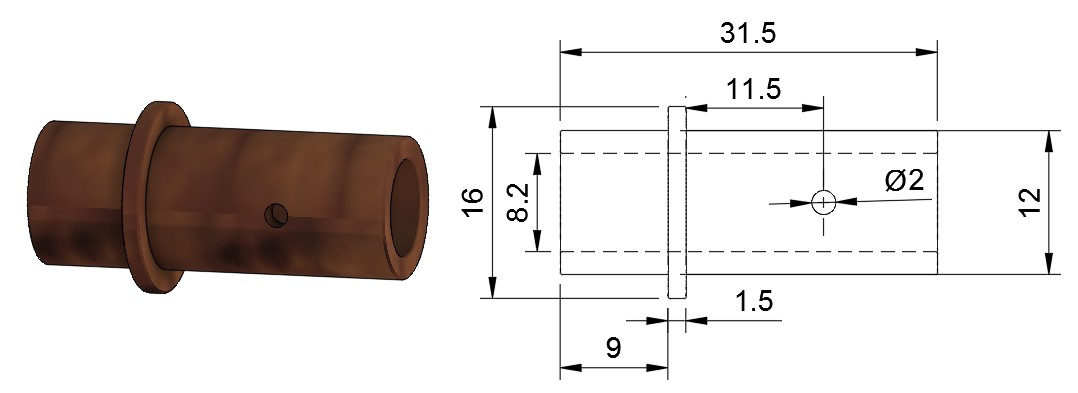

Entretoise tambour

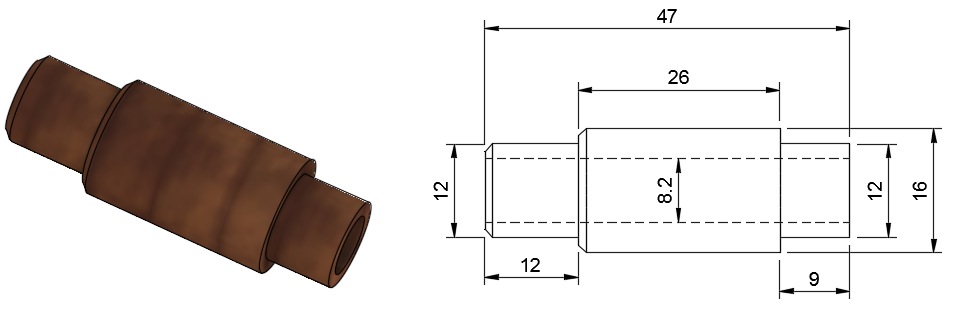

Entretoise roue à rochet

Tige d’assemblage tambour

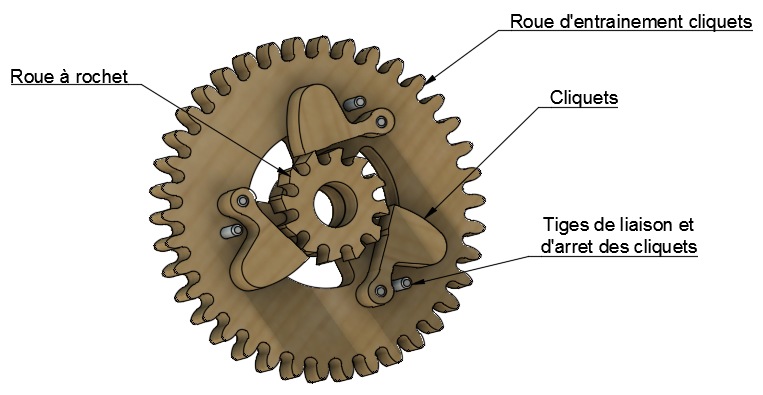

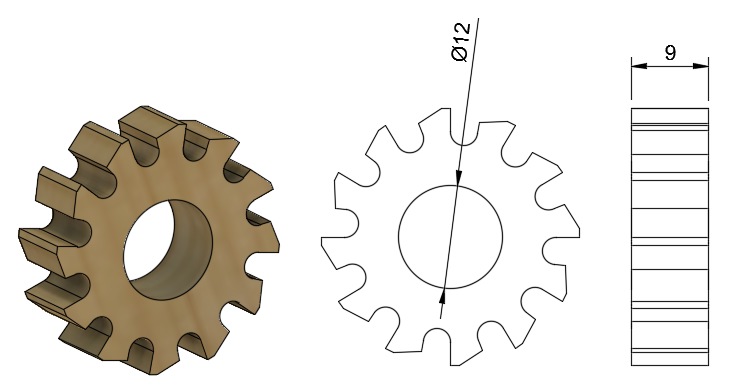

Roue d’entrainement des cliquets

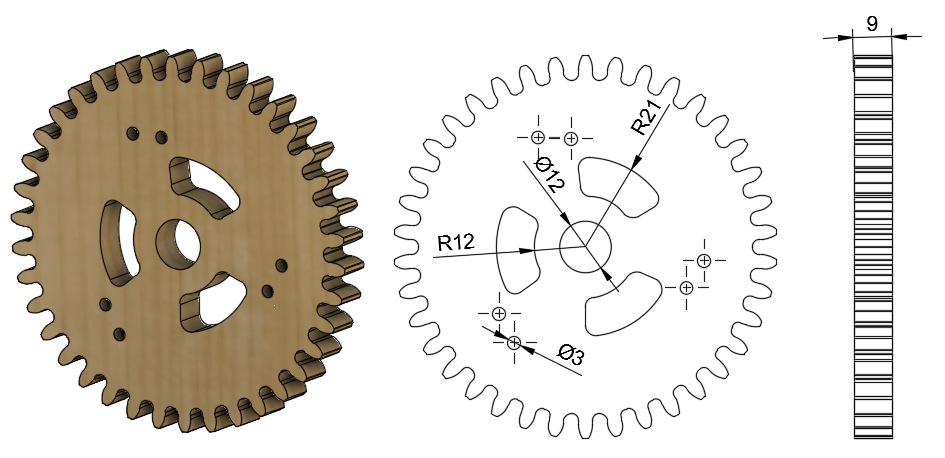

Roue à rochet

Cliquets

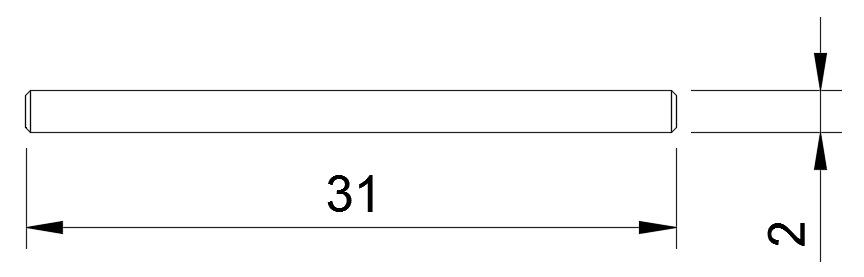

Tige de liaison et d’arrêt des cliquets

Etape 6 : Insertion des trains d’engrenages et du remontoir

Etape 7 : Montage du chassis avant

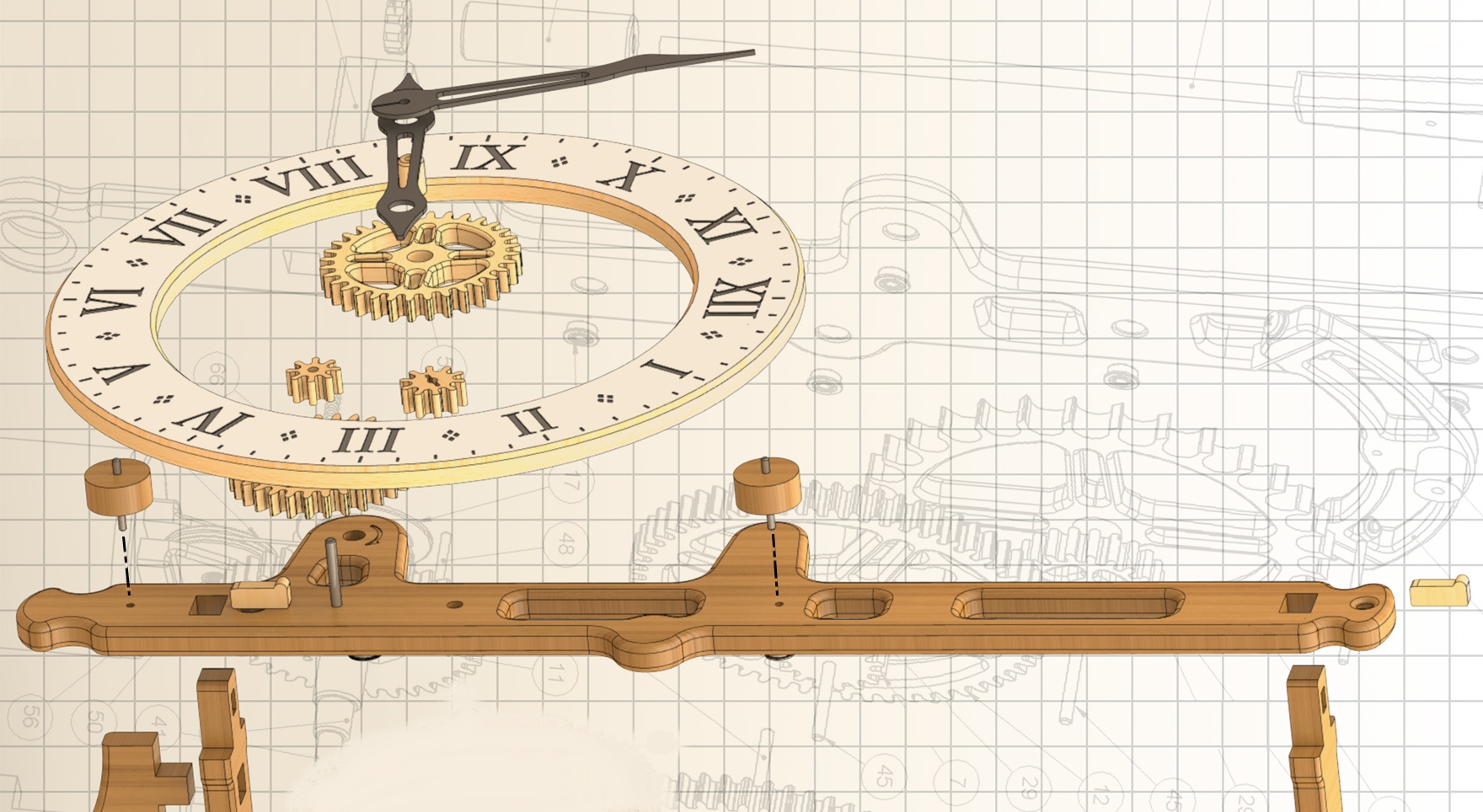

Etape 8 : Fabrication et montage des engrenages des heures et minutes, du cadran et des aiguilles