[:en]

Les types d’usinage de Fusion 360

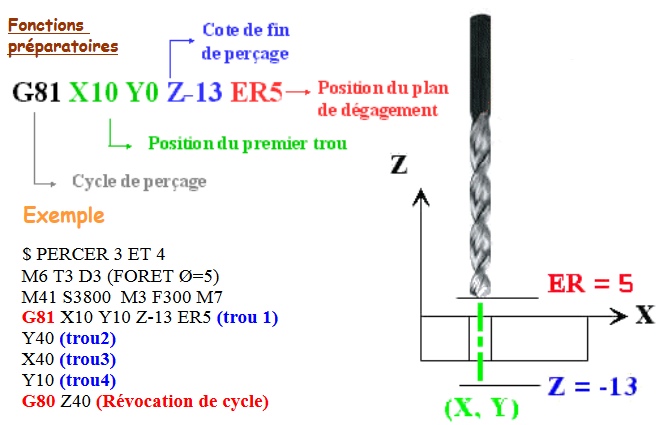

Fonction G81 – cycle de perçage centrage

Fonction G80 – annulation de cycle d’usinage

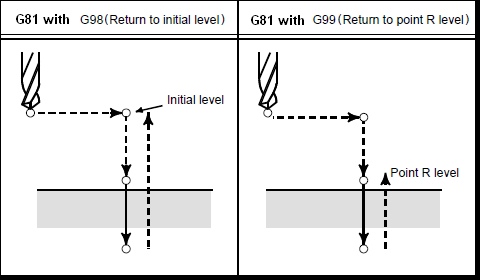

Les commandes G98 ou G99 placées juste devant le G81 permettent un retrait de l’outil dans le cycle de perçage au niveau initial ou ER5

Activation du cycle de perçage pour les cartes smoothieboard

drillingcycles.enable true

drillingcycles.dwell_units Shift

Dwell units Shift = seconds, P = millis.

-

G98 Retract to initial Z

-

G99 Retract to R plane

* G81 Simple drilling cycle.

-

G82 Drilling cycle with a pause at final depth (Dwell).

-

G83 Peck drilling cycle; incremental drilling with an retract, can be combined with dwell.

* G80 Mark the end of cycle.

Convertisseur en ligne cycle de perçage —-> Gcode normal http://www.onlfait.ch/CCDCC.js/

Les types d’usinage de Fusion 360

I ) Les paramétrages communs à tous les usinages

a ) Les outils

b ) Les porte outils

Si vous activez l’option « Shaft & Holder » vous avez possibilité d’activer la gestion des collisions entre le porte outil et la pièce à usiner et de paramétrer la manière dont ces collisions seront évitées.

Désactivé : ignore les collisions détectées avec l’arbre et le porte-outil.

Éloigner : la trajectoire d’outil s’éloigne de la pièce de travail afin de maintenir une distance de sécurité par rapport à l’arbre et/ou au porte-outil.

Coupé : coupe les sections de la trajectoire d’outil lorsque les distances de sécurité ne sont pas respectées par rapport à l’arbre et/ou au porte-outil.

Détection de la longueur d’outil : l’outil est automatiquement prolongé au-delà du porte-outil afin de maintenir la distance de sécurité spécifiée entre l’arbre et/ou le porte-outil et la pièce de travail. Un message indiquant la distance de prolongement de l’outil par rapport au porte-outil est consigné dans un journal.

Échec sur collision : le calcul de la trajectoire d’outil est abandonné et un message d’erreur est consigné dans un journal lorsque la distance de sécurité n’est pas respectée.

Utiliser un arbre : Indique que l’arbre de l’outil sélectionné sera utilisé dans le calcul de la trajectoire d’outil afin d’éviter les collisions.

Distance de sécurité arbre : L’arbre de l’outil est toujours maintenu à cette distance de la pièce.

Utiliser un porte-outil : Indique que le porte-outil de l’outil sélectionné sera utilisé dans le calcul de la trajectoire d’outil afin d’éviter les collisions.

Dégagement du porte-outil : Le porte-outil de l’outil est toujours maintenu à cette distance de la pièce.

a ) les options en début d’onglet

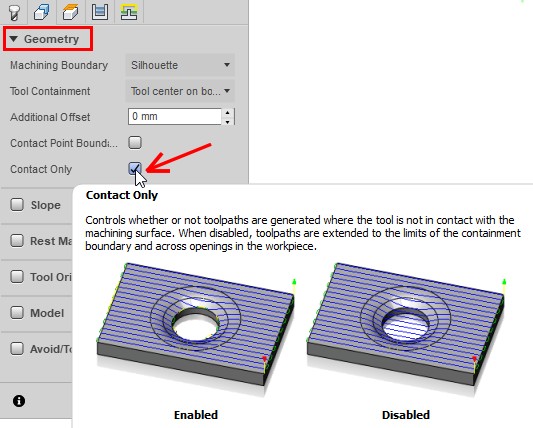

a1 ) Contact Only

Cette option détermine si des trajectoires d’outil sont générées aux emplacements où l’outil n’est pas en contact avec la surface d’usinage. Lorsque cette option est désactivée, les trajectoires d’outil sont prolongées jusqu’aux limites du contour de confinement et sur les ouvertures de la pièce de travail.

Cela dépend en fait si la zone qui n’est pas en contact avec l’outil est grande ou pas.

Lorsque celle ci est petite, il est judicieux de continuer la trajectoire plutôt que d’effectuer des changements de trajectoires dès qu’on arrive en bord de pièce, avec les accélérations et décélérations que cela implique.

b ) Les options en deuxième partie d’onglet

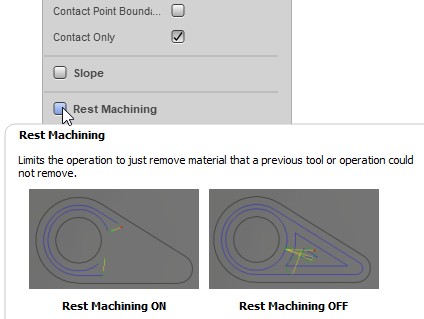

Limite l’opération au simple enlèvement de matière qu’un outil précédent ou qu’une opération antérieure n’est pas parvenu(e) à réaliser.

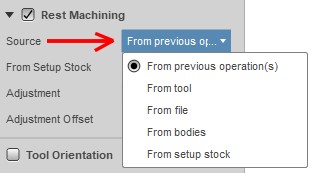

b1 ) Source matière restante

Indique la source à partir de laquelle la reprise de matière restante doit être calculée.

Depuis les opérations précédentes, depuis les opérations, depuis l’outil, depuis fichier(.stl), depuis les solides, depuis le brut.

Calculer la matière restante depuis l’opération précédente reste l’option la plus commune et la plus simple.

Ajustement

Permet de sélectionner l’ajustement de reprise de matière restante pour ignorer ou garantir le fraisage de petites crêtes.

Permet de sélectionner l’ajustement de reprise de matière restante pour ignorer ou garantir le fraisage de petites crêtes.

– Utiliser les valeurs calculées

– Ignorer les crêtes

– Usinage de crêtes

Le paramètre « Ajustement Offset » spécifie la quantité de brut à ignorer ou à enlever en plus, selon la configuration du paramètre Ajustement reprise. Ce paramètre s’utilise principalement pour éviter d’usiner de petits restes de matière via le paramètre Ignorer les crêtes.

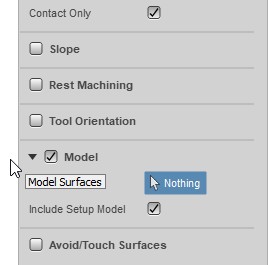

Modèle

Cette option est activée par défaut. Le modèle sélectionné dans la configuration est inclus en plus des surfaces du modèle sélectionnées lors de l’opération. Si vous désactivez cette case à cocher, la trajectoire d’outil est uniquement générée sur les surfaces sélectionnées lors de l’opération.

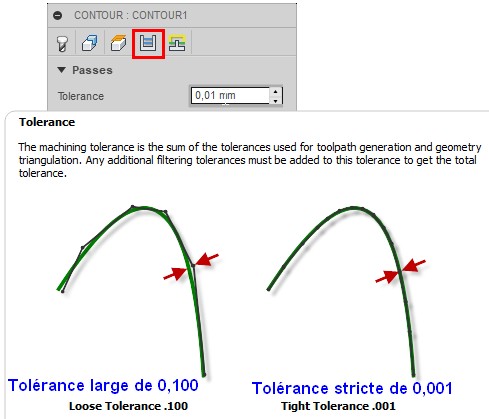

a ) Tolérance

Le mouvement de fraisage par contournage des machines CNC est contrôlé à l’aide des commandes de ligne G1 et d’arc G2 G3. Pour s’adapter à ce comportement, la FAO calcule une approximation des trajectoires d’outil de spline et de surface en linéarisant celles-ci. Elle crée ainsi de nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée. La précision de l’adéquation entre la trajectoire d’outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d’outil s’approche de la forme nominale de la spline ou de la surface.

Phénomène du « data starving » (données affamés)

Il peut s’avérer tentant d’avoir systématiquement recours à des valeurs de tolérances très strictes, mais cela s’accompagnera toutefois de certains inconvénients : augmentation de la durée de calcul des trajectoires d’outil, augmentation de la taille des fichiers de code G et mouvements de ligne très courts.

les mouvements de ligne courts, associés à des avances importantes, peuvent entraîner un phénomène connu sous le nom de « data starving« .

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre.

Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde.

Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine récente, lorsque le « data starving » se produit, la machine doit marquer une pause après chaque mouvement et attendre l’émission de la commande suivante.

II ) Les usinages 3D

Les stratégies d’usinage 3D avec le module CAM de fusion 360

Les stratégies d’usinage permettent de poursuivre 3 buts :

– diminuer le temps d’usinage

– augmenter la qualité de surface

– diminuer l’usure de l’outil

La stratégie adoptée dépend fortement de la forme du brut et de la forme finale souhaitée.

Cette stratégie se déroule le plus souvent en 2 phases ( ébauche, finition ) quelquefois en 3 phases ( ébauche, semi-finition, finition ).

Certaines stratégies consistent à combiner par exemple plusieurs type de finition en fonction des combinaisons de formes à usiner. Mais l’utilisation de celles ci dépend également si la machine est équipée ou non d’un système automatique de changement d’outils. Un gain de temps d’usinage peut être annulé par le temps d’un changement d’outil manuel.

L’adoption de stratégies d’usinage complexes dépend du type de fabrication, unitaire, petite série, grande série.

Inutile de passer énormément de temps à optimiser un usinage si la fabrication est unitaire.

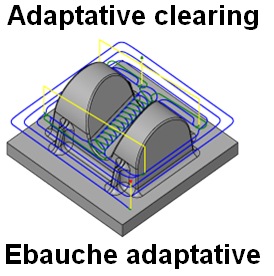

- Ebauche adaptative

- Ebauche de poche

- Finition parallèle

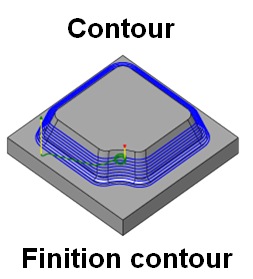

- Finition contour

- Finition rampe

- Ebauche ou finition horizontale

- Finition bi-tangent

- Finition crête / pas constant

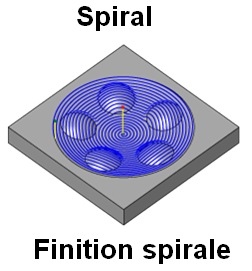

- Finition spirale

- Finition radiale

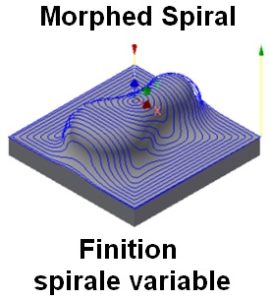

- Finition spirale variable

La stratégie d’ébauche 3d adaptative est une stratégie d’ébauche innovante qui présente des améliorations considérables par rapport aux stratégies d’ébauche conventionnelles.

La stratégie évite les coupes pleine largeur en enlevant progressivement de la matière sur le brut restant.

La trajectoire d’outil générée permet de garantir que les conditions de coupe restent constantes avec une charge stable sur l’outil. De ce fait, il est possible d’augmenter considérablement l’avance, permettant ainsi d’écourter le temps d’usinage de 40 % ou plus.

La stratégie de type ébauche 3d de poche constitue la stratégie d’ébauche conventionnelle permettant l’enlèvement de grandes quantités de matière.

La pièce est ébauchée niveau par niveau avec des contours parallèles lissés permettant de toujours travailler en avalant.

Afin d’éviter la plongée, l’outil travaille en rampe le long d’une trajectoire hélicoïdale entre les niveaux. Afin de conserver une vitesse d’avance élevée, permettant d’écourter le temps d’usinage, les changements de direction soudains sont évités grâce au lissage du mouvement de l’outil.

Les passes de type Parallèle constituent l’une des stratégies les plus courantes. Les passes sont parallèles au plan XY et suivent la surface dans la direction Z.

Les passes de type Parallèle sont idéales pour les zones peu profondes et le fraisage en avalant.

Pour détecter automatiquement les zones peu profondes, l’usinage peut être limité à un angle maximal entre l’extrémité de l’outil et la surface. La sélection de l’option de fraisage en avalant permet de réduire la déviation de l’outil lors de l’usinage de surfaces complexes.

Les passes de type Contour constituent la stratégie idéale pour la finition de parois pentues. Elles conviennent également aux opérations d’usinage-semi-finition et d’usinage-finition sur les zones verticales d’une pièce.

Si un angle de plongée (de 30 à 90 degrés, par exemple) est indiqué, les zones les plus raides sont usinées tandis que les zones plus creuses, inclinées jusqu’à 30 degrés, sont laissées intactes pour être traitées à l’aide de stratégies plus appropriées.

La stratégie Finition de rampe est conçue pour les zones pentues, à l’instar de la stratégie Contour.

Toutefois, la stratégie Rampe, comme son nom l’indique, rampe jusqu’au bas des parois plutôt que d’usiner avec un Z constant, comme c’est le cas de la stratégie Contour. Cette approche permet de s’assurer que l’outil est constamment engagé, ce qui peut être important pour certaines matières telles que la céramique.

La stratégie Ebauche horizontale détecte automatiquement toutes les zones planes de la pièce et l’outil suit une trajectoire pour usiner les bords.

Lorsque la zone plane est étagée au-dessus des zones environnantes, l’outil se déplace au-dessus d’elle pour usiner les arêtes. Si l’option facultative Passe maximum en Z est activée, il est possible d’usiner les faces horizontales en plusieurs étapes, rendant cette stratégie applicable aux opérations de deux semi-finition et de finition.

La stratégie Bi-tangent définit des trajectoires d’outil le long des angles internes et des congés de petit rayon, enlevant la matière qu’aucun autre outil ne parvient à atteindre.

Que vous procédiez à une ou plusieurs passes, la stratégie Bi-tangent convient parfaitement au nettoyage des zones après l’application des autres stratégies de finition.

La stratégie Crête définit des passes situées à une distance constante les unes des autres via un décalage vers l’intérieur le long de la surface. Les passes suivent la pente et les parois verticales pour conserver le pas.

Même si la stratégie Crête peut servir à la finition d’une pièce entière, elle est principalement employée pour la reprise de matière restante, suivant une combinaison de passes de type Contour et Parallèle. Comme pour les autres stratégies de finition, il est possible de limiter l’usinage à l’aide d’une plage d’angles de contact.

La stratégie d’usinage de type Spirale définit une trajectoire d’outil en spirale à partir d’un point de centre donné, produisant un contact constant du fait de l’usinage réalisé dans une limite spécifique.

Associée à des passes de type Contour pour les faces plus verticales, elle convient particulièrement aux pièces creuses et arrondies suivant des angles de contact avec l’outil de 40 degrés maximum. Le point de centre du détail à usiner est identifié automatiquement ou peut être défini par l’utilisateur. Cette stratégie prend également en charge les angles en contact avec l’outil.

A l’instar de l’usinage en spirale, la stratégie Radial débute également au niveau d’un point de centre, donnant la possibilité d’usiner des pièces radiales. Il est également possible d’arrêter les passes à proximité du point de centre, là où elles deviennent très serrées. Le point de centre du détail à usiner est identifié automatiquement ou peut être défini par l’utilisateur. Cette procédure peut également être utilisée avec des angles en contact avec l’outil.

La stratégie Spirale variable est très semblable à la stratégie Spirale.

Toutefois, une opération de type Spirale variable génère la spirale à partir de la limite sélectionnée, alors qu’une opération Spirale ajuste les passes générées à la limite d’usinage. Autrement dit, il est possible d’utiliser la stratégie Spirale variable afin d’usiner des surfaces supplémentaires pour lesquelles la stratégie Spirale ne convient pas. Elle s’avère également très utile pour l’usinage de surfaces organiques ou de forme libre. Bien que la stratégie Crête soit souvent appliquée à ces types de surfaces, les angles vifs et les transitions de liaison entre les passes générées peuvent produire des marques visibles. La stratégie Spirale variable offre généralement une trajectoire d’outil nettement plus lisse qui permet d’éviter de rencontrer ce genre de problème.