[:zh]

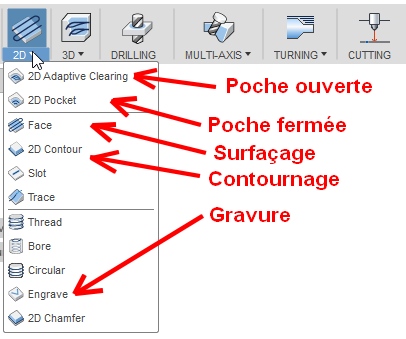

Fusion 360 – choisir les usinages

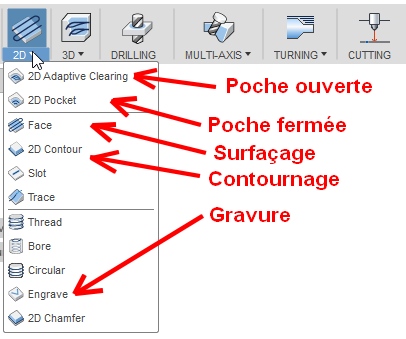

Nous allons nous interesser dans un premier temps à ces 5 types d’usinage 2D les plus courants.

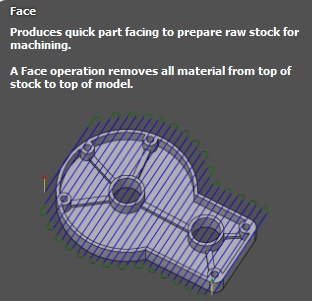

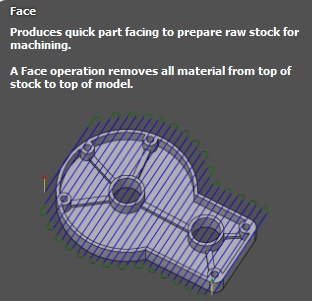

Le surfaçage

C’est l’opération d’usinage la plus simple qui consiste à enlever de la matière sur la totalité de la surface d’une pièce.

La but est généralement d’obtenir une surface de référence planéiforme et sans défaut afin de réaliser d’autres usinages par la suite avec des surfaces parallèles ou perpendiculaire à celle ci.

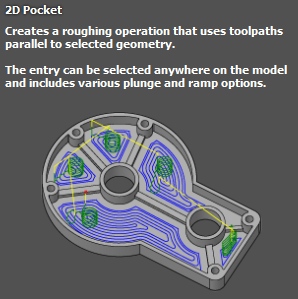

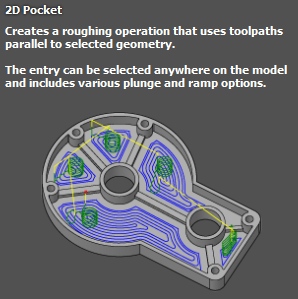

La poche fermée

La stratégie par défaut consiste à enlever le matière au milieu de la poche et ensuite de contourner vers l’extérieur.

Quelques options permettent de changer légèrement cette stratégie.

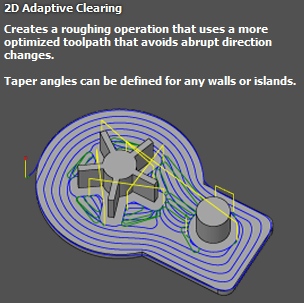

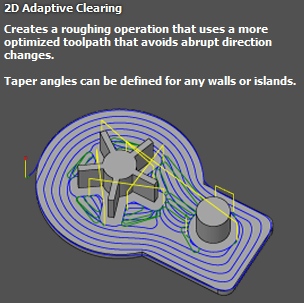

La poche ouverte

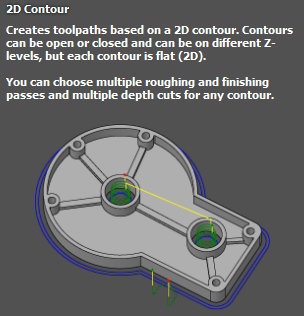

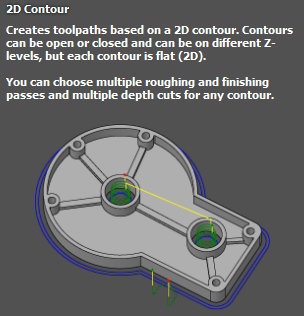

Le contournage

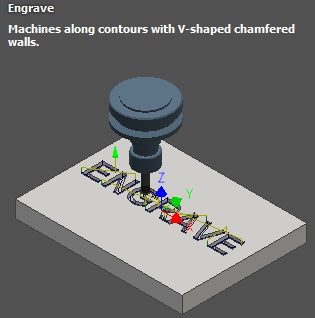

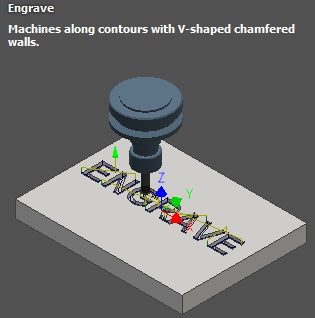

La gravure

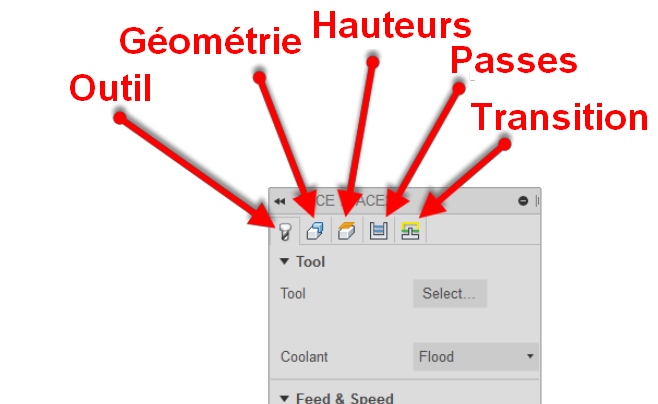

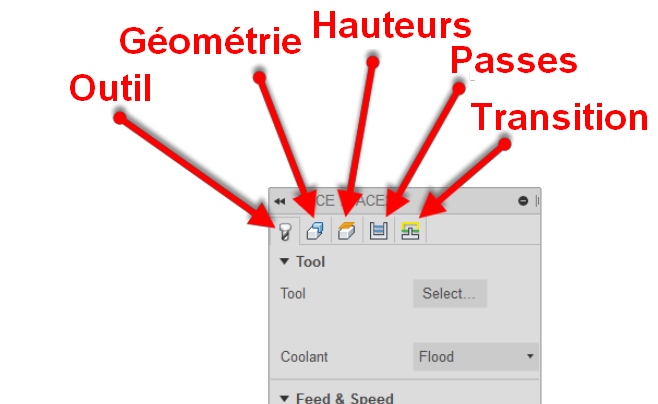

Paramétrage des usinages

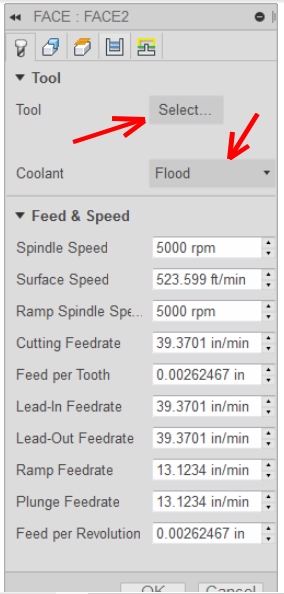

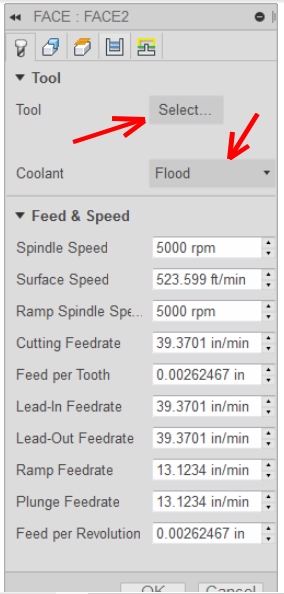

Paramétrages concernant l’outil

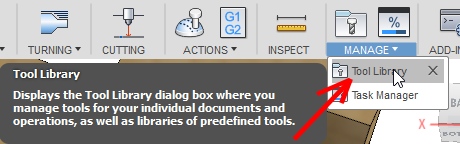

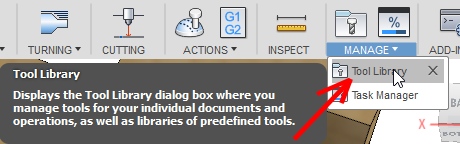

Si vous avez auparavant correctement paramétré vos outils dans la bibliothèque d’outil

Il n’y a pas grand chose à faire, car toutes les vitesses vont se paramétrer en fonction de celles que vous aviez choisi pour cet outil.

Dans la bibliothèque d’outil vous mettre des outils par matériaux.

N’oubliez pas d’enlever le liquide de coupe si votre machine n’est pas équipé.

Coolant ——-> disabled

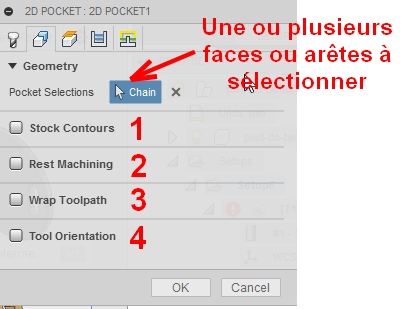

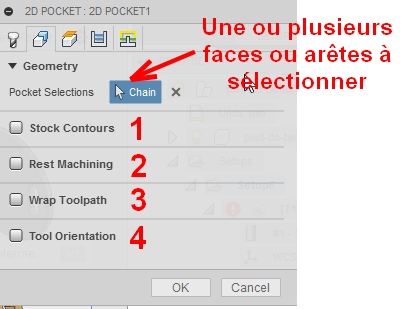

Paramétrages concernant la géométrie

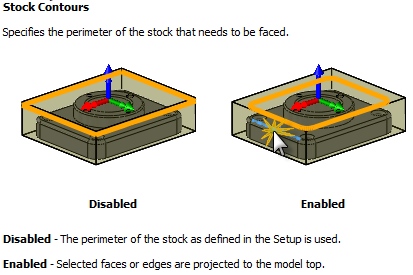

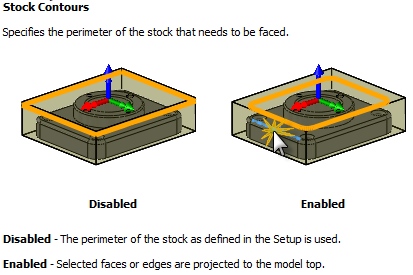

1 ) Le contour du brut

Permet lorsque un surfaçage doit être effectué avant les autres usinages de limiter ce surfaçage au périmètre de la pièce finale au lieu du périmètre de la pièce brute.

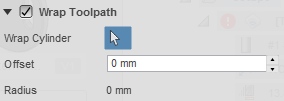

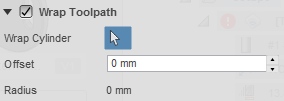

3 ) La trajectoire d’outil enroulée

Nécessite un 4ème axe, permet de réaliser un usinage autour d’un cylindre dont on défini le rayon (radius)

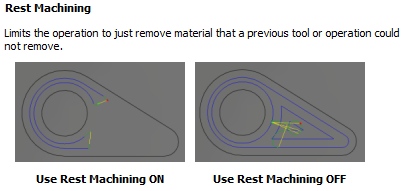

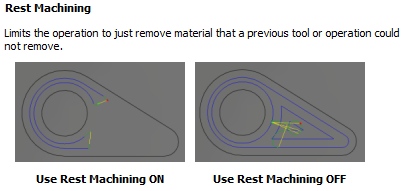

2 ) Le reste à usiner

Permet d’enlever seulement la matière qui n’a pas pu être enlevé lors de l’usinage précédent.

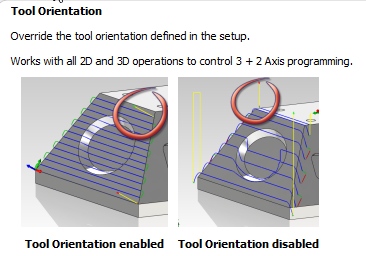

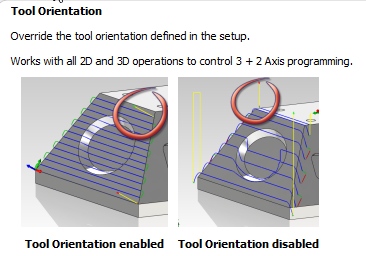

4 ) L’orientation de l’outil

Nécessite une machine 5 axes

Permet d’avoir la surface inférieure de l’outil parallèle à la surface à usiner, sans tenir compte de l’orientation du système de coordonnée de travail.

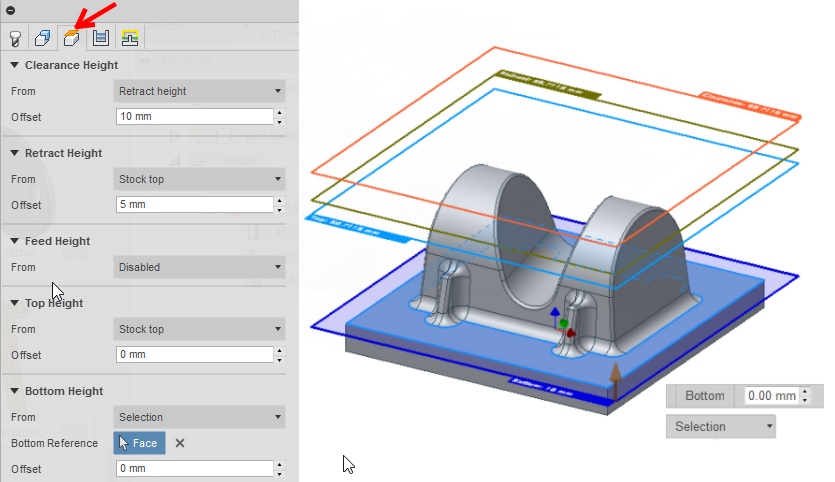

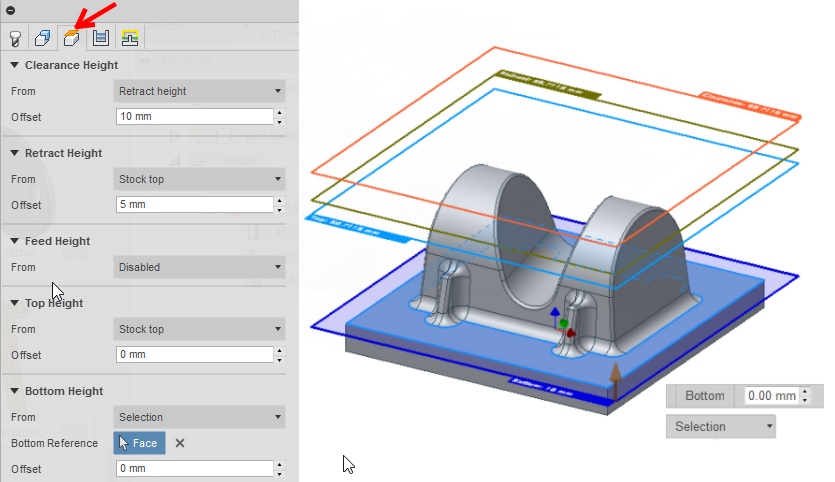

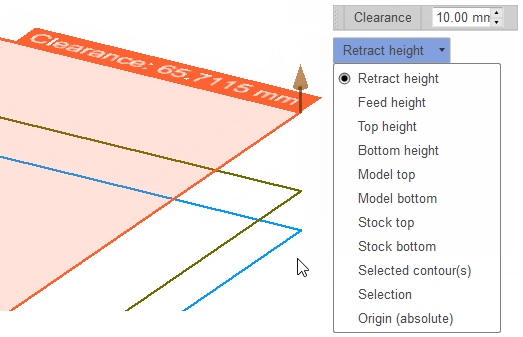

Paramétrages concernant les hauteurs

Le réglage des hauteur permet de prévenir les collisions

La hauteur de dégagement ( Clearance height ) permet à l’outil lors de ses déplacements de ne pas toucher un obstacle, par exemple une bride. Celle si doit être plus haute que la plus haute hauteur de brut et également plus haute que tous les obstacles présent dans la zone de surface de travail.

La hauteur de rétractation ( Retract height ) indique à quelle hauteur l’outil va monter au dessus de la surface d’usinage pour passer à l’usinage suivant. Elle peut être inférieure à la hauteur de dégagement

Les hauteurs maxi et mini d’usinage ( Top and bottom height ) ces hauteurs permettent d’éviter des collisions avec des axes qui arrivent en butée par exemple.

La hauteur d’approche en vitesse d’usinage ( Feed height) : défini la hauteur a partir de laquelle un outil passe de la vitesse de déplacement ( G0 ) à une vitesse d’usinage ( G01 ) juste avant d’entrer dans la matière.

Cette hauteur peut être désactivée si vous en avez pas besoin, par exemple hauteur de rétractation proche de la surface.

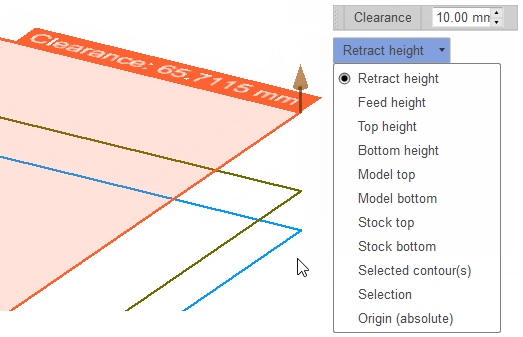

Chaque hauteur est un décalage par rapport à une sélection de surface ou contour de la pièce, une surface du brut ou à une autre hauteur.

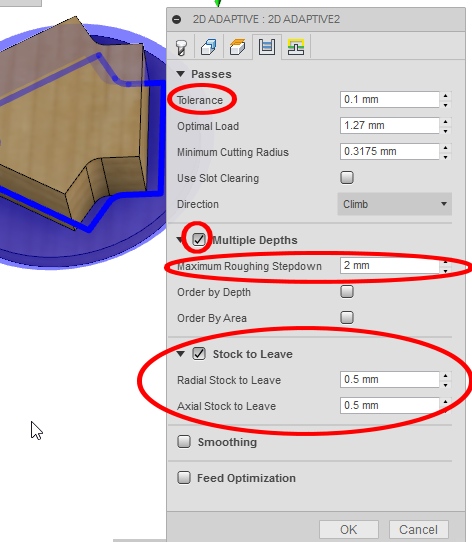

Paramétrages concernant les passes

Certaines options de paramétrage des passes s’affichent selon le type d’usinage ( Poche, contour, surfacage … )

Nous allons donc voir d’abord les options communes, les réglages de passe spécifiques selon les usinages seront abordés dans des articles dédiés.

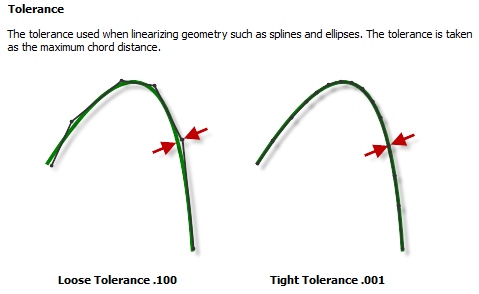

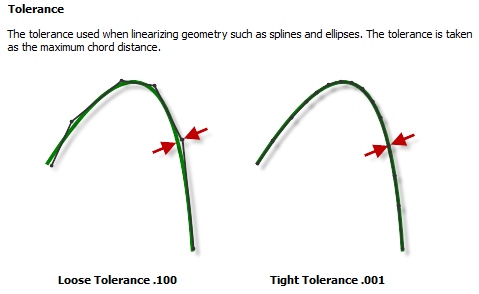

Tolérance :

Cette option effectue des modifications dans le G-Code seulement lorsqu’il y a des splines et ellipses. Cela détermine l’écart de trajectoire accepté entre le profil dessiné et la trajectoire de l’outil.

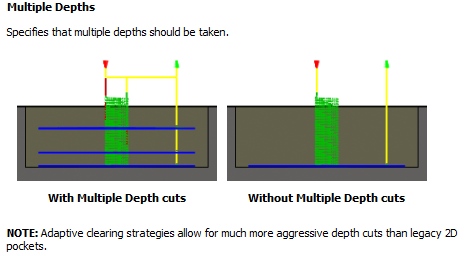

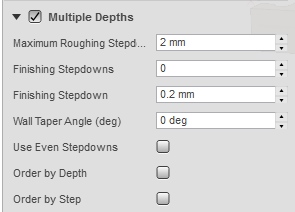

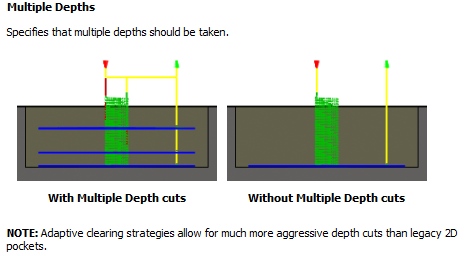

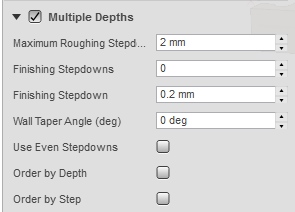

Multiples profondeurs ( Multiples Depths ) :

Si multiple Depth n’est pas coché, la totalité de la matière est enlevé en une seule couche.

Roughing signifie ébauche « Maximum Roughing Stepdown » indique les hauteurs de passes maxi.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

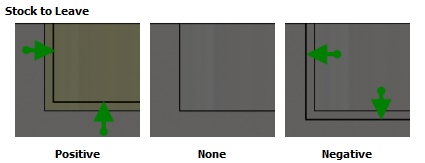

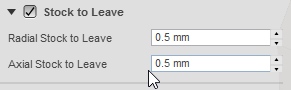

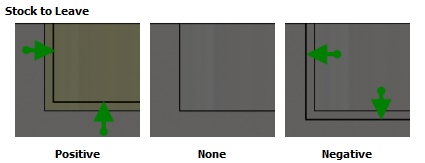

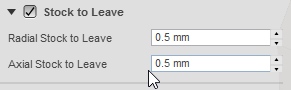

La matière restante :

La matière restante positive est utilisé par exemple pour paramétrer un deuxième usinage de finition.

La matière restante négative va être utilisé par exemple pour faire un surfaçage.

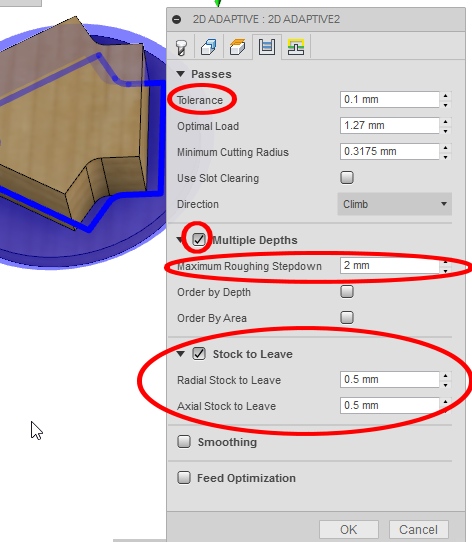

Exemple de paramétrage d’usinage 2D adaptative clearing

Fusion 360 – choisir les usinages

Nous allons nous interesser dans un premier temps à ces 5 types d’usinage 2D les plus courants.

Le surfaçage

C’est l’opération d’usinage la plus simple qui consiste à enlever de la matière sur la totalité de la surface d’une pièce.

La but est généralement d’obtenir une surface de référence planéiforme et sans défaut afin de réaliser d’autres usinages par la suite avec des surfaces parallèles ou perpendiculaire à celle ci.

La poche fermée

La stratégie par défaut consiste à enlever le matière au milieu de la poche et ensuite de contourner vers l’extérieur.

Quelques options permettent de changer légèrement cette stratégie.

La poche ouverte

Le contournage

La gravure

Paramétrage des usinages

Paramétrages concernant l’outil

Si vous avez auparavant correctement paramétré vos outils dans la bibliothèque d’outil

Il n’y a pas grand chose à faire, car toutes les vitesses vont se paramétrer en fonction de celles que vous aviez choisi pour cet outil.

Dans la bibliothèque d’outil vous devez mettre des outils par matériaux.

N’oubliez pas d’enlever le liquide de coupe si votre machine n’est pas équipé.

Coolant ——-> disabled

Paramétrages concernant la géométrie

1 ) Le contour du brut

Permet lorsque un surfaçage doit être effectué avant les autres usinages de limiter ce surfaçage au périmètre de la pièce finale au lieu du périmètre de la pièce brute.

3 ) La trajectoire d’outil enroulée

Nécessite un 4ème axe, permet de réaliser un usinage autour d’un cylindre dont on défini le rayon (radius)

2 ) Le reste à usiner

Permet d’enlever seulement la matière qui n’a pas pu être enlevé lors de l’usinage précédent.

4 ) L’orientation de l’outil

Nécessite une machine 5 axes

Permet d’avoir la surface inférieure de l’outil parallèle à la surface à usiner, sans tenir compte de l’orientation du système de coordonnée de travail.

Paramétrages concernant les hauteurs

Le réglage des hauteur permet de prévenir les collisions

La hauteur de dégagement ( Clearance height ) permet à l’outil lors de ses déplacements de ne pas toucher un obstacle, par exemple une bride. Celle si doit être plus haute que la plus haute hauteur de brut et également plus haute que tous les obstacles présents dans la zone de surface de travail.

La hauteur de rétractation ( Retract height ) indique à quelle hauteur l’outil va monter au dessus de la surface d’usinage pour passer à l’usinage suivant. Elle peut être inférieure à la hauteur de dégagement

Les hauteurs maxi et mini d’usinage ( Top and bottom height ) ces hauteurs permettent d’éviter des collisions avec des axes qui arrivent en butée par exemple.

La hauteur d’approche en vitesse d’usinage ( Feed height) : défini la hauteur a partir de laquelle un outil passe de la vitesse de déplacement ( G0 ) à une vitesse d’usinage ( G01 ) juste avant d’entrer dans la matière.

Cette hauteur peut être désactivée si vous en avez pas besoin, par exemple hauteur de rétractation proche de la surface.

Chaque hauteur est un décalage par rapport à une sélection de surface ou contour de la pièce, une surface du brut ou à une autre hauteur.

Paramétrages concernant les passes

Certaines options de paramétrage des passes s’affichent selon le type d’usinage ( Poche, contour, surfacage … )

Nous allons donc voir d’abord les options communes, les réglages de passe spécifiques selon les usinages seront abordés dans des articles dédiés.

Tolérance :

Cette option effectue des modifications dans le G-Code seulement lorsqu’il y a des splines et ellipses. Cela détermine l’écart de trajectoire accepté entre le profil dessiné et la trajectoire de l’outil.

Multiples profondeurs ( Multiples Depths ) :

Si multiple Depth n’est pas coché, la totalité de la matière est enlevé en une seule couche.

Roughing signifie ébauche « Maximum Roughing Stepdown » indique les hauteurs de passes maxi.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

La matière restante :

La matière restante positive est utilisé par exemple pour paramétrer un deuxième usinage de finition.

La matière restante négative va être utilisé par exemple pour faire un surfaçage.

Exemple de paramétrage d’usinage 2D adaptative clearing

0 commentaires