[:fr]

Les techniques de modélisation

- Modélisation paramétrique / modélisation directe

- Modélisation volumique et surfacique

- Modélisation descendante, ascendante et horizontale

- Le design organique

- Modélisation structurelle

La modélisation paramétrique permet de modéliser des volumes et des assemblages de pièces en fonction de paramètres qui peuvent être facilement modifiés ( dimensions, relations géométriques … ), ces paramètres correspondent aux dimensions et géométries fonctionnelles ( conditions pour que le mécanisme fonctionne ). La modélisation paramétrique est l’idéal pour la modélisation de mécanismes, de machines.

Le principe de la modélisation directe c’est faire de la sculpture en poussant et tirant des surfaces ou des arrêtes, ce qui permet une grande liberté de forme et une plus grande souplesse, possibilité de faire des modifications très rapidement sans contraintes. C’est le principe de modélisation idéal pour les designers, les artistes.

Exemple de modélisation paramétrique d’une boite venant de la chaine Youtube Etienne K

I ) Modélisation volumique

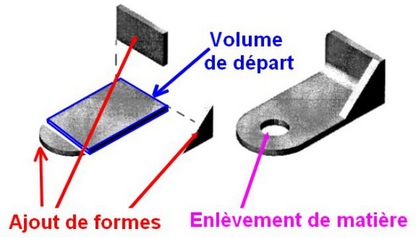

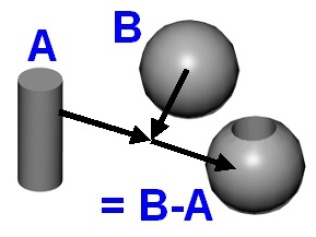

Le principe est de réaliser et combiner des volumes obtenus par extrusion ou révolution de surfaces. Ces volumes peuvent êtres ajoutés ou soustraits. Le résultat final est un volume qui peut être assemblé a d’autres afin de réaliser un ensemble fonctionnel. Par exemple le modèle numérique d’une machine avec lequel on peut faire des simulations de mouvement de résistance … C’est la modélisation préférée pour la conception mécanique, l’ingénierie. Présentation de concepts de modélisation volumique par Deanne Bell, ingénieur mécanique et créatrice du site FutureEngineers.org

Le principe est de réaliser et combiner des volumes obtenus par extrusion ou révolution de surfaces. Ces volumes peuvent êtres ajoutés ou soustraits. Le résultat final est un volume qui peut être assemblé a d’autres afin de réaliser un ensemble fonctionnel. Par exemple le modèle numérique d’une machine avec lequel on peut faire des simulations de mouvement de résistance … C’est la modélisation préférée pour la conception mécanique, l’ingénierie. Présentation de concepts de modélisation volumique par Deanne Bell, ingénieur mécanique et créatrice du site FutureEngineers.org

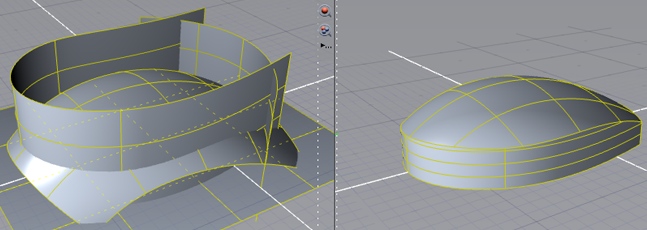

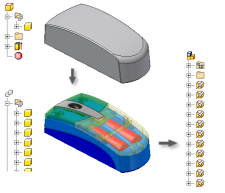

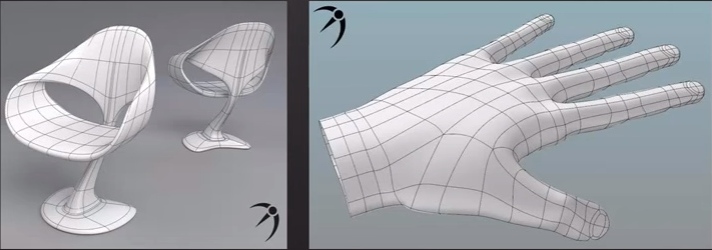

II ) Modélisation surfacique

Les formes des objets sont générées par des surfaces d’épaisseur nulle. Pour un modèle surfacique seule la peau du modèle est défini. Cette modélisation permet de créer plus facilement des formes organiques, elle est bien adaptée notamment au besoin des designers et artistes. Dans certains cas il est nécessaire de passer du surfacique au volumique ( impression 3D… ) dans ce cas pour la conversion, les surfaces doivent former un ensemble fermé. Attention les logiciels de modélisation surfacique comme 3DMAx, Blender ne sont pas vraiment adaptés pour de la fabrication numérique 3D, mais plus pour de la Vidéo 3D.

Les formes des objets sont générées par des surfaces d’épaisseur nulle. Pour un modèle surfacique seule la peau du modèle est défini. Cette modélisation permet de créer plus facilement des formes organiques, elle est bien adaptée notamment au besoin des designers et artistes. Dans certains cas il est nécessaire de passer du surfacique au volumique ( impression 3D… ) dans ce cas pour la conversion, les surfaces doivent former un ensemble fermé. Attention les logiciels de modélisation surfacique comme 3DMAx, Blender ne sont pas vraiment adaptés pour de la fabrication numérique 3D, mais plus pour de la Vidéo 3D.

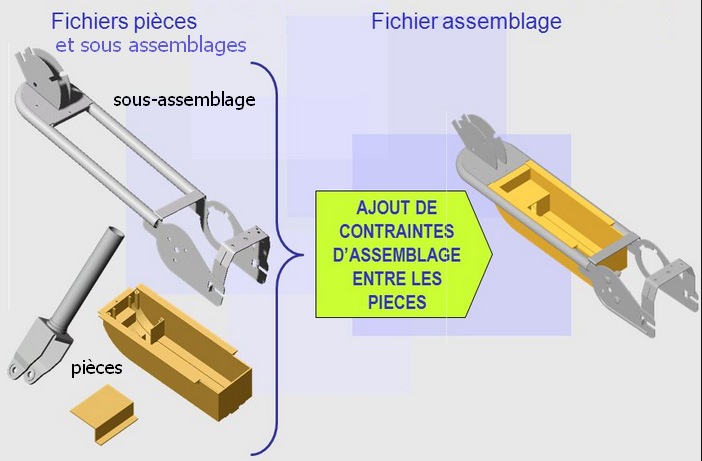

I ) Modélisation ascendante (Bottom up)

Dans une approche ascendante (Bottom up en Anglais) on part du détail, du « bas », c’est-à-dire l’échelon le plus fin, pour consolider progressivement et opérer une synthèse. C’est la méthode classique de modélisation des assemblages.  On modélise des pièces, qui seront assemblés dans des sous-assemblages grâce à des contraintes géométriques. Les sous-assemblages et d’autres pièces seront à leur tour assemblés afin de réalisé un assemblage final.

On modélise des pièces, qui seront assemblés dans des sous-assemblages grâce à des contraintes géométriques. Les sous-assemblages et d’autres pièces seront à leur tour assemblés afin de réalisé un assemblage final.

I ) Modélisation descendante (Top Down)

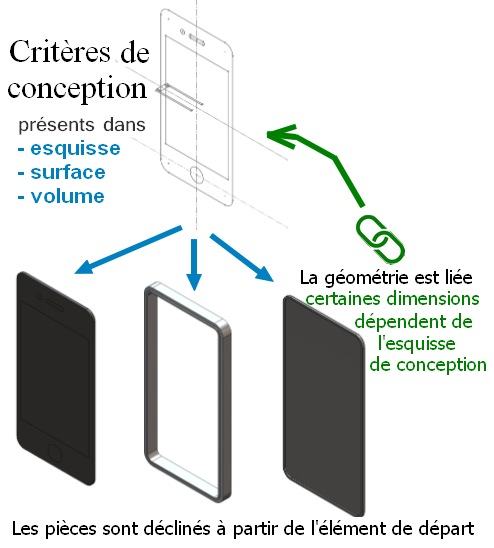

Dans l’approche descendante, on fixe les objectifs et on suit les éléments de départ découlant de ces objectifs pour décliner les différentes solutions de plus en plus détaillées pour obtenir la réalisation globale. L’approche descendante permet dans la conception de produits de partir du cahier des charges, faire une première esquisse ou un premier volume basique en tenant compte des contraintes du cahier des charges, puis, itérativement, à s’intéresser à des détails de plus en plus fins.  Le schéma peut également prendre la forme d’un dessin 3D créé à partir d’un fichier pièce de plusieurs corps, comme illustré dans l’image suivante. Cette méthode utilise les commandes de modélisation de pièce 3D pour créer une conception unifiée contrôlée par une seule pièce.

Le schéma peut également prendre la forme d’un dessin 3D créé à partir d’un fichier pièce de plusieurs corps, comme illustré dans l’image suivante. Cette méthode utilise les commandes de modélisation de pièce 3D pour créer une conception unifiée contrôlée par une seule pièce.

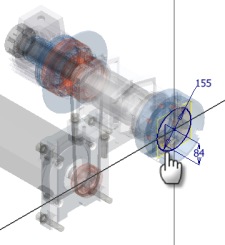

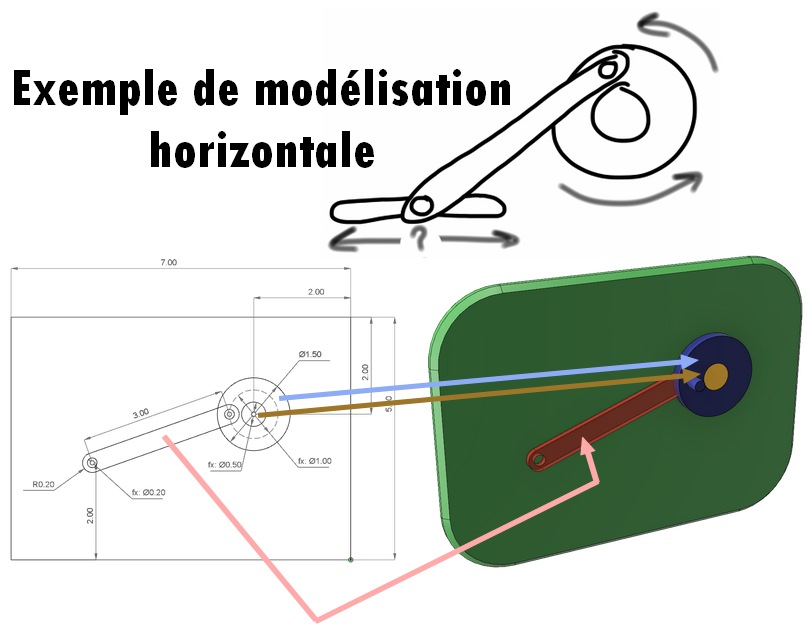

II ) Modélisation horizontale

La modélisation descendante est intéressante par exemple lorsque vous concevez et fabriquez toutes les pièces d’un assemblage, par exemple un meuble. Mais lors de la conception de machines il y a : les contraintes qui viennent du haut, ce sont les contraintes du cahier des charges et les contraintes qui viennent du bas : – comme les dimensions des éléments standardisés des fournisseurs ( tailles des roulements, moteurs, éléments de transmission, de guidage … ) – le mouvement d’un élément qui impose la forme de l’élément à coté – le procédé de fabrication d’un élément qui impose la forme de l’élément qui lui est assemblé.  Vous pouvez donc dans la conception horizontale, tracer une esquisse globale tenant compte du cahier des charges puis positionner dès le départ à partir de l’esquisse globale les éléments normalisés dont la taille est imposée. Les éléments de conception qui vont suivre seront déclinés de l’esquisse générale de départ ( début de conception descendante) et en mème temps des volumes des éléments normalisés ( conception horizontale )

Vous pouvez donc dans la conception horizontale, tracer une esquisse globale tenant compte du cahier des charges puis positionner dès le départ à partir de l’esquisse globale les éléments normalisés dont la taille est imposée. Les éléments de conception qui vont suivre seront déclinés de l’esquisse générale de départ ( début de conception descendante) et en mème temps des volumes des éléments normalisés ( conception horizontale )

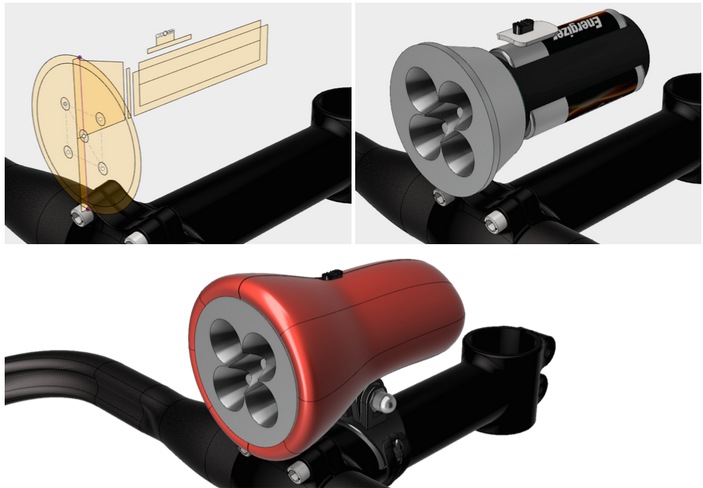

III ) Les possibilités de fusion 360 en conception descendante et horizontale

Tous les logiciels de modélisation paramétrique permettent la conception classique ascendante. Nous parlerons donc ici que des possibilité en conception descendante et horizontale de fusion 360.  1 ) On part d’un esquisse Dans l’esquisse sont présentent les dimensions venant du cahier des charges ( nombre de LED, diamètre de la lampe … ) les dimensions d’éléments externes, taille des piles, de l’interrupteur. 2 ) En extrudant et en créant des révolutions à partir des différentes parties de l’esquisse, on obtient des corps volumiques ( bodies dans fusion 360 ) 3 ) Les bodies peuvent être transformés en composants (components dans fusion 360) 4 ) Ajouter des liaisons aux composantes ( joint dans fusion 360 ) 5 ) Maintenant, il est possible d’ajouter d’autres composants comme le boitier de protection de la lampe

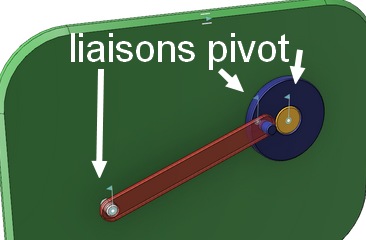

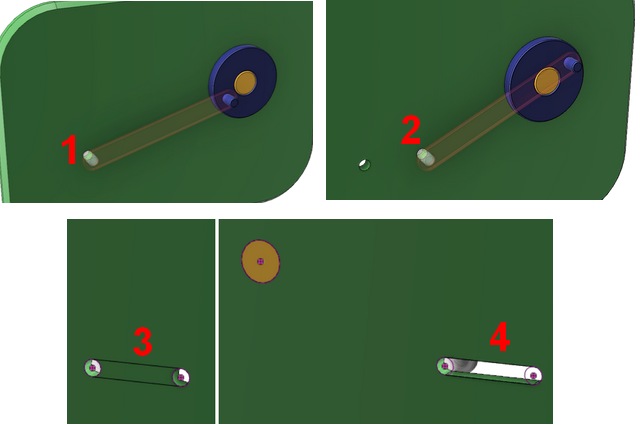

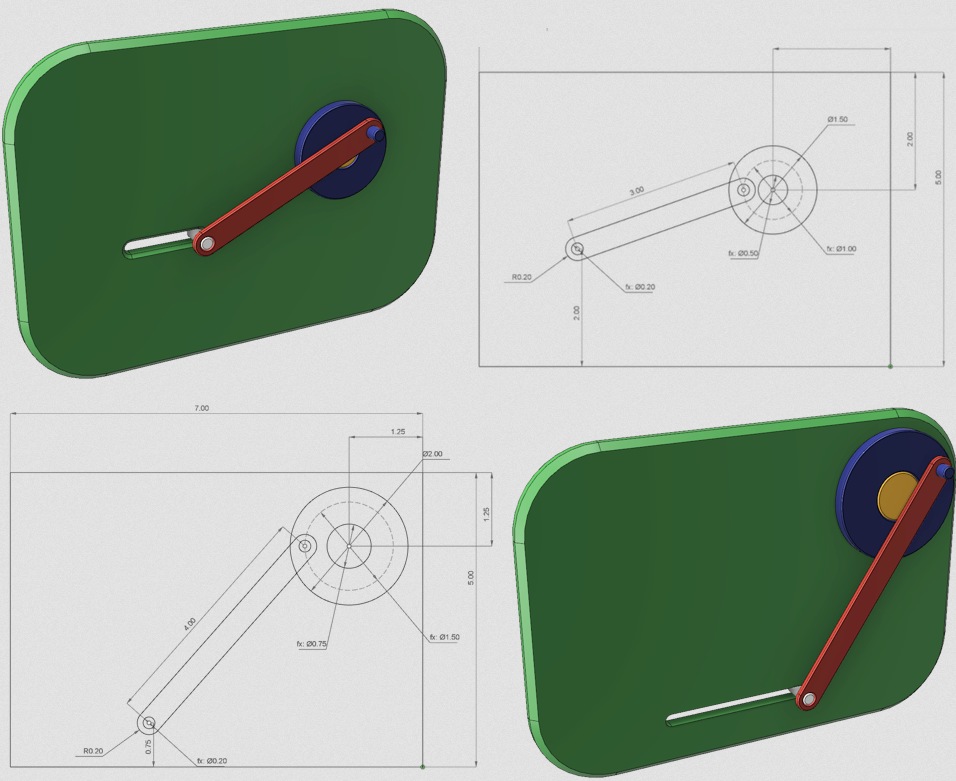

1 ) On part d’un esquisse Dans l’esquisse sont présentent les dimensions venant du cahier des charges ( nombre de LED, diamètre de la lampe … ) les dimensions d’éléments externes, taille des piles, de l’interrupteur. 2 ) En extrudant et en créant des révolutions à partir des différentes parties de l’esquisse, on obtient des corps volumiques ( bodies dans fusion 360 ) 3 ) Les bodies peuvent être transformés en composants (components dans fusion 360) 4 ) Ajouter des liaisons aux composantes ( joint dans fusion 360 ) 5 ) Maintenant, il est possible d’ajouter d’autres composants comme le boitier de protection de la lampe  1 ) L’esquisse permet de créer les corps volumiques des différents éléments de ce système bielle manivelle. 2 ) Transformation des corps volumiques (bodies) en composants puis ajout de liaisons pivots

1 ) L’esquisse permet de créer les corps volumiques des différents éléments de ce système bielle manivelle. 2 ) Transformation des corps volumiques (bodies) en composants puis ajout de liaisons pivots  3 ) Les positions extrêmes de la bielle permettent de tracer des trous dans la pièce verte les deux esquisses des trous sera ensuite complétés pour faire une rainure permettant la translation de la bielle.

3 ) Les positions extrêmes de la bielle permettent de tracer des trous dans la pièce verte les deux esquisses des trous sera ensuite complétés pour faire une rainure permettant la translation de la bielle.

La modélisation finale de ce sous assemblage avec les positions extrêmes de la bielle, va permettre de faire une mise à jour de l’esquisse de départ, qui pourra être utilisé par un autre sous-assemblage.

La modélisation finale de ce sous assemblage avec les positions extrêmes de la bielle, va permettre de faire une mise à jour de l’esquisse de départ, qui pourra être utilisé par un autre sous-assemblage.

I ) Introduction

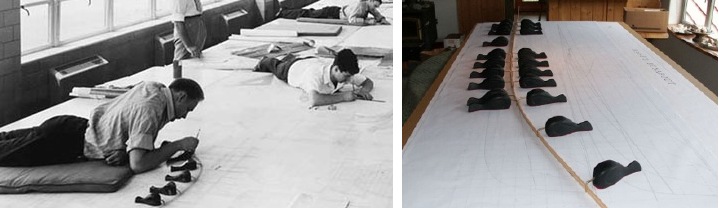

Le design organique place au centre de ses préoccupations l’interaction entre l’humain, la nature et l’objet. Les différents styles de design organique ( art nouveau, art scandinave, biodesign … ) utilisent des courbes fluides, des surfaces courbes. A la base du design organique, les courbes et surfaces paramétriques Les splines Spline est un mot anglais qui désigne une latte en bois flexible qui était utilisée par les dessinateurs pour tracer des courbes passant par des points fixés, notamment dans la construction navale.  L’utilisation des splines en C.A.O La première utilisation des courbes spline en C.A.O a été faite par M. Pierre Bezier En 1950, ingénieur chez Renault, il a mis au point des courbes avec des équations mathématiques pour permettre la conception de pièces automobiles par ordinateur et ensuite le pilotage des machines outils. Il existait des courbes d’ajustement avant les travaux de M. Pierre Bezier mais celles ci changeaient d’aspect lors d’une rotation de repère, ce qui les rendait inutilisables en C.A.O M. Bezier a ensuite créer sa propre entreprise et ses courbes qui portent son nom on été utilisés également dans l’industrie informatique notamment par Xerox, Apple Adobe puis Microsoft. Presque au même moment des recherches étaient également effectuées sur les courbes paramétriques par Paul de Casteljau de Citroen et par M de Boor de Général Motors.

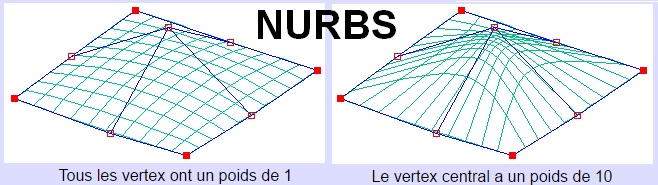

L’utilisation des splines en C.A.O La première utilisation des courbes spline en C.A.O a été faite par M. Pierre Bezier En 1950, ingénieur chez Renault, il a mis au point des courbes avec des équations mathématiques pour permettre la conception de pièces automobiles par ordinateur et ensuite le pilotage des machines outils. Il existait des courbes d’ajustement avant les travaux de M. Pierre Bezier mais celles ci changeaient d’aspect lors d’une rotation de repère, ce qui les rendait inutilisables en C.A.O M. Bezier a ensuite créer sa propre entreprise et ses courbes qui portent son nom on été utilisés également dans l’industrie informatique notamment par Xerox, Apple Adobe puis Microsoft. Presque au même moment des recherches étaient également effectuées sur les courbes paramétriques par Paul de Casteljau de Citroen et par M de Boor de Général Motors. La forme des courbes de Bézier est contrôlée par les quelques points d’un polygone de contrôle. Les modifications de la forme sont ainsi faciles et aisément reproductibles. Une amélioration des courbes de Bézier, les NURBS Les NURBS (Non-Uniform Rational Basis Splines) ont été mises au point dans les années 1970, elles permettent de contrôler la courbure des surfaces par une grille de points.

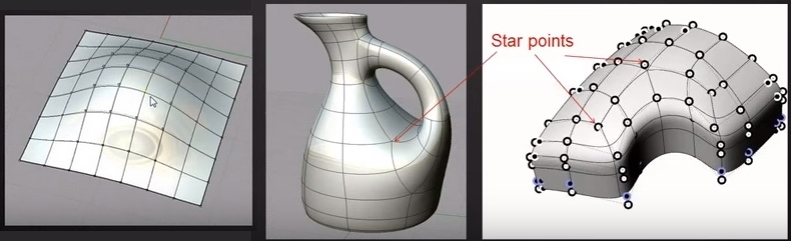

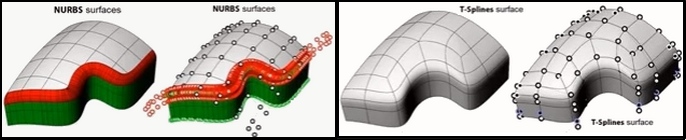

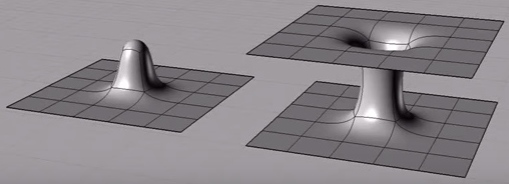

La forme des courbes de Bézier est contrôlée par les quelques points d’un polygone de contrôle. Les modifications de la forme sont ainsi faciles et aisément reproductibles. Une amélioration des courbes de Bézier, les NURBS Les NURBS (Non-Uniform Rational Basis Splines) ont été mises au point dans les années 1970, elles permettent de contrôler la courbure des surfaces par une grille de points.

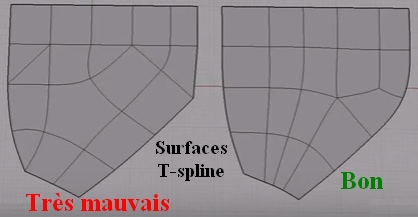

Les T-splines

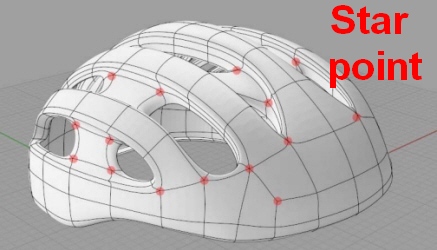

Les T-splines sont la dernière amélioration dans le domaine des courbes et surfaces paramétriques, elles ont été inventées en 2003. Dans les T-Splines, les points de contrôle peuvent être connecté à 4, 5, 6 ou plus autres points de contrôle. La capacité à avoir des star points est une différence fondamentale entre les T-Splines et les surfaces NURBS

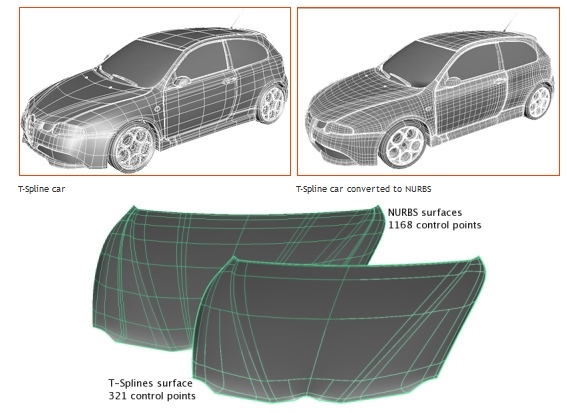

Pour la même complexité de surface les T-spline ont besoin de beaucoup moins de point de contrôle que les NURBS. La Topology T-Spline est plus simple et procure un avantage pour les modifications et lissages des surfaces.

Pour la même complexité de surface les T-spline ont besoin de beaucoup moins de point de contrôle que les NURBS. La Topology T-Spline est plus simple et procure un avantage pour les modifications et lissages des surfaces.

Il est possible de créer des surfaces plus complexes avec des T-splines.

Il est possible de créer des surfaces plus complexes avec des T-splines.  Avec les T-splines les formes complexes peuvent être obtenus grâce à la déformation d’une seule surface

Avec les T-splines les formes complexes peuvent être obtenus grâce à la déformation d’une seule surface

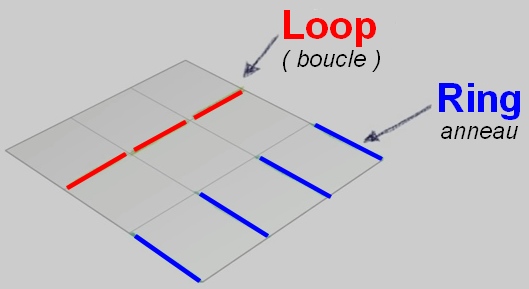

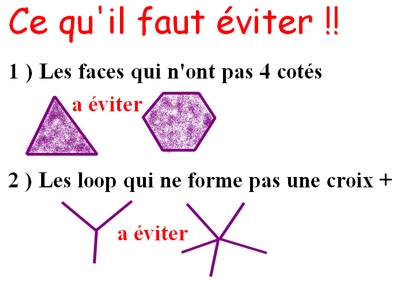

Les règles à respecter pour la création des surfaces T-spline

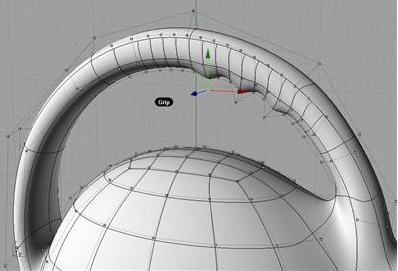

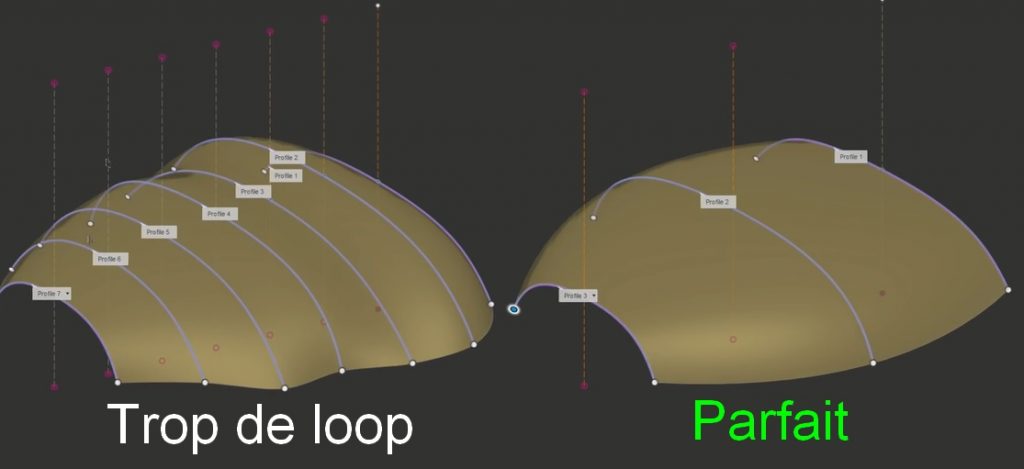

Combien de ring et loop à mettre pour une surface ?

Vous pouvez créer un nombre arbitraire de loop au départ pour vos surfaces, il est préférable d’en mettre moins que nécessaire, il est plus facile d’en ajouter par la suite à certains endroits plutôt que d’en effacer à tous les endroits ou il y en a trop. Ensuite vous ajoutez des rings la ou des changements de direction de courbures doivent se faire ou bien la ou la courbure doit être plus précise.  Par exemple sur le coté de la poignée de cette théière des rings ont été ajouté pour permettre de modeler par la suite les changements de courbure.

Par exemple sur le coté de la poignée de cette théière des rings ont été ajouté pour permettre de modeler par la suite les changements de courbure.  Plus les loops et rings sont nombreux à certains endroits plus le rayon de courbure pourra être petit.

Plus les loops et rings sont nombreux à certains endroits plus le rayon de courbure pourra être petit.  Lorsqu’il y a trop de loop et ring, les points de contrôle se multiplie et l’ensemble de la courbure devient difficilement contrôlable. Il faut donc ajouter les points de contrôle juste ou cela est nécessaire, pour les autres mettre seulement le minimum.

Lorsqu’il y a trop de loop et ring, les points de contrôle se multiplie et l’ensemble de la courbure devient difficilement contrôlable. Il faut donc ajouter les points de contrôle juste ou cela est nécessaire, pour les autres mettre seulement le minimum.

II ) Les logiciels de design organique

Les possibilités de design organique avec Fusion 360, démonstration du studio CUD en Allemagne

Les possibilités de design organique avec Fusion 360, démonstration du studio CUD en Allemagne

Démonstration de design organique avec Power Surfacing pour

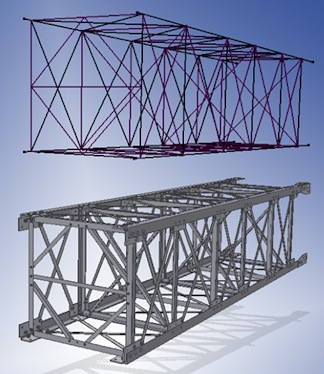

Dans la méthode de modélisation structurelle, vous placez tous les facteurs connus dans un fichier squelette. Puis, vous l’utilisez comme base pour la plupart des sous-ensembles et des pièces qui composent l’ensemble.

Autodesk Inventor et Solidworks peuvent réaliser des modélisations structurelles

Un fichier squelette peut contenir n’importe quel type d’élément selon n’importe quelle combinaison. Les éléments suivants correspondent aux informations types créées dans un fichier squelette :

- Esquisses Définissez le concept du produit final ou utilisez un schéma des différentes zones de l’ensemble.

- Géométrie de construction Définit les points de connexion importants, la direction axiale et les plans de construction qui définissent les niveaux de l’ensemble.

- Paramètres Définissez les valeurs importantes comme la taille de la pièce, les angles de positionnement et les autres valeurs de conception connues.

- Solides Définissez les volumes de l’ensemble final en pièce unique ou pour définir les sous-aires de la conception.

Avantages

- Création d’un ensemble ou d’un composant simple.

- Modification facile de la conception.

- Référencement des connexions communes ou des emplacements critiques dans un seul fichier.

Inconvénients

- Légère augmentation du volume des données.

- Création d’esquisses structurelles supplémentaires.

Adapter la modélisation à l’usinage

0 commentaires