[:en]

[:zh]0 commentaires

Les paramètres du fichier config de la carte smoothieboard

Il s’agit ici des vitesses et accélérations lors des déplacements rapides de l’outil avant et après qu’il rentre dans la matière.

Les déplacements programmés par la commande Gcode G0

Article inspiré de la page du wiki smoothieboard traitant de ce sujet http://smoothieware.org/motion-control

Le choix des vitesses maxi et des accélérations maxi va être un compromis permettant de minimiser le temps d’usinage tout en étant en dessous de la limite ou la machine perd des pas.

A ) Rappel sur le couple des moteurs en fonction de l’intensité, du voltage et de la vitesse des impulsions

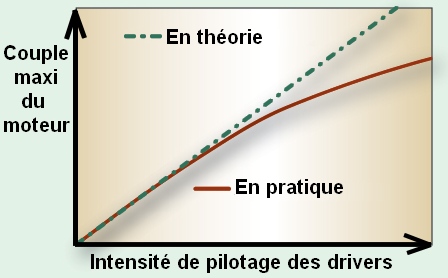

a1 ) Le couple en fonction de l’intensité

Plus l’intensité qui traverse les bobinages du moteur est grande, plus le couple est important.

Il y a cependant une limite

– limite en ampère que le drivers peut fournir

– limite en ampère que le moteur peut supporter

Au delà des limites il y a échauffement et possibilité de griller le matériel.

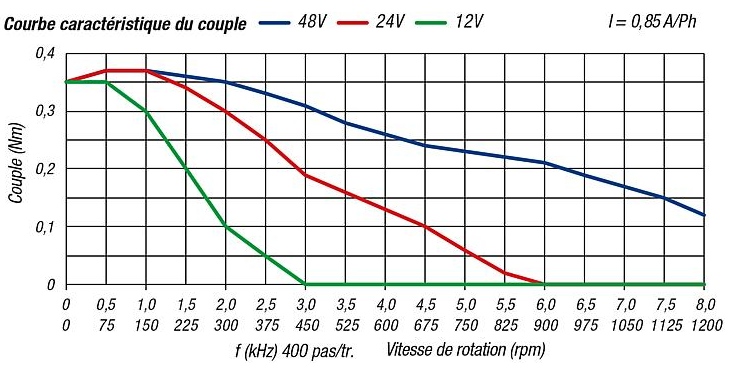

a2 ) Le couple en fonction du voltage et de la vitesse

Voici ci-dessous les infos constructeurs sur le couple disponible en fonction du voltage et pour une même intensité.

Ces données sont différentes selon les modèles de moteur pas à pas.

On s’aperçoit que augmenter le voltage permet de conserver le couple pour des vitesses plus élevées.

En conclusion :

– Augmenter l’intensité augmente le couple, donc permet des efforts de coupe plus important, ce qui est utile lors des phases d’usinage quand l’outil rentre dans la matière, un peu moins lors des déplacement rapide entre usinages

– Augmenter le voltage permet avec le même couple d’effectuer des déplacements plus rapides.

B ) Vitesse maxi

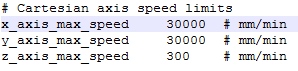

Dans le firmware des cartes électronique smoothieboard il est possible d’indiquer une vitesse de déplacement maxi.

Celle ci peut être différente pour les axes XY et l’axe Z

L’axe Z peut être entrainé par un système vis trapézoidale et les axes XY par un autre système pignon courroie crantée par exemple.

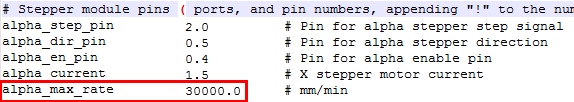

Le firmware de la carte smoothieboard fait la différence entre vitesse d’un axe et vitesse de l’actionneur.

En effet la vitesse des actionneurs d’une imprimante 3D Delta est différente de la vitesse des axes X et Y.

Ne confondez donc pas x_axis_max_speed et alpha_max_rate dans le fichier de config.

Bien que pour une machine cartésienne ce qui est le cas de la quasi totalité des fraiseuses CNC, vitesse actionneur = vitesse de l’axe.

C ) Accélération et Décélération

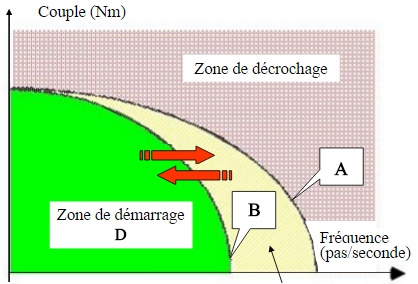

L’intensité et le voltage étant défini et limité par les possibilités du matériel, il faut paramétrer la vitesse maxi de déplacement de façon à ne jamais se trouver en limite de la zone de décrochage, dans la zone ou les moteurs peuvent perdre des pas.

A cause de l’inertie des masses à déplacer, cette vitesse limite va être différente selon que le moteur est en zone de démarrage (passage de 0 mm/mn à la vitesse attendue) et le moment ou l’axe déjà lancé est maintenu en vitesse.

La solution consiste à avoir pour chaque déplacement une période d’accélération et de décélération.

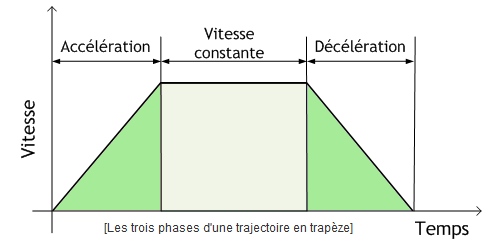

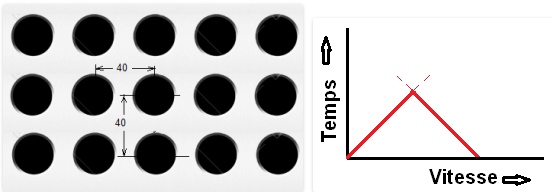

Le plus souvent la trajectoire des trois phases « vitesse selon le temps » est en forme de trapèze.

Lorsque les usinages sont très rapprochés comme ci-dessus à droite, la phase de vitesse constante peut être inexistante.

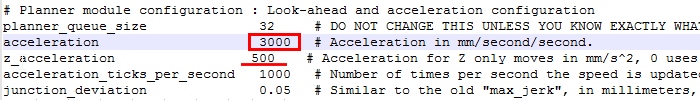

Les valeurs d’accélérations maxi peuvent aller de 200 mm.s² à 3000 mm.s²

Vous irez vers les 3000 mm.s² si votre machine à des masses en déplacement assez faible et si le système d’entrainement permet des accélérations rapides ( moteurs linéaires, pignon / courroie crantée, pignon / crémaillères )

Vous irez vers les 200 mm.s² si vous avez une CNC avec des éléments en mouvement lourds et massifs.

Il n’y a pas de formules mathématiques simples permettant de déterminer la bonne accélération, c’est par l’observation ( est ce que la machine perd des pas ? il y a t’il des saccades ou les mouvements sont fluides ? ) que vous déterminerez la bonne valeur d’accélération.

D ) Changement de direction

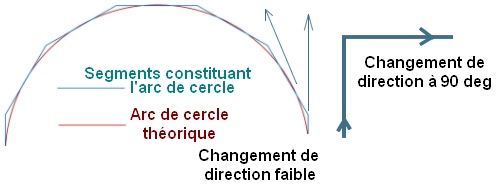

Lorsque les déplacements changent de direction, par exemple l’axe X se déplace puis l’axe Y, ce serai beaucoup de temps de perdu de décélérer au moment du changement de direction jusqu’à 0 pour ensuite repartir.

La décélération est proportionnelle à l’importance du changement de direction.

Imaginez l’usinage d’un arc de cercle qui est constitué en fait de centaines de petites segments avec des changements de direction faibles mais très rapprochés, les accélérations et décélérations permanentes seraient ingérables et feraient perdre beaucoup de temps.

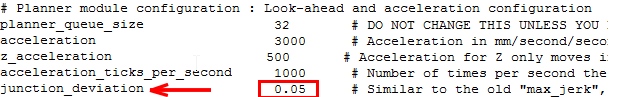

Les valeurs de décélérations maxi en fonction des changements de direction peuvent aller de 0.05 à 0.005

0.05 si votre machine est rapide et agile et 0.005 si elle à beaucoup d’inertie. La encore c’est à l’utilisation que vous déterminerez le meilleur paramètre.

0 commentaires