[:en]

Les matériaux

[:fr] Le PMMA est un verre synthétique à base de polyméthacrylate de méthyle nommé aussi en usage courant plexi. 7 fois plus résistant que le verre à épaisseur égale, ce qui le place comme une des matières destinées à la protection des œuvres : tableaux,...

Paramétrage vitesse de broche et vitesse d’avance

[:fr] Article très détaillé et complet sur le site https://www.lebearcnc.com/ Concerne le choix des vitesses de broche et d'avance pour les matériaux tendres (bois et plastique)...

Les paramètres de coupe

[:fr] I ) Introduction Les paramètres de coupes, c'est à dire : - Les vitesses d'avance - Les vitesse de rotation de broche - Les profondeurs de passe - L'épaisseur du copeau - Le débit de matière enlevé Dépendent : - du type de matériaux - du type...

Les stratégies d’usinage

[:en] Fonction G81 – cycle de perçage centrage Fonction G80 – annulation de cycle d’usinage Les commandes G98 ou G99 placées juste devant le G81 permettent un retrait de l’outil dans le cycle de perçage au niveau initial ou ER5 Activation du cycle de perçage pour les...

Choix de l’outil selon la matière à usiner

[:fr] La matière à usiner impliquera pour l'outil : - un choix de matière ( Acier rapide HSS, carbure, diamant ) - un choix de la forme et du nombre des dents Les outils en acier rapide (HSS) au tungstène et molybdène Ces outils sont en alliage...

Choix de l’outil selon la forme à usiner

[:en]I ) Surface plate assez importante Utilisation de fraises à surfacer ( appelé aussi fraises tourteau ) Les fraises à surfacer permettent de générer une surface plane perpendiculaire à l'axe de rotation de la fraise. Elles conviennent très bien pour surfacer une...

Procédure de changement d’outil

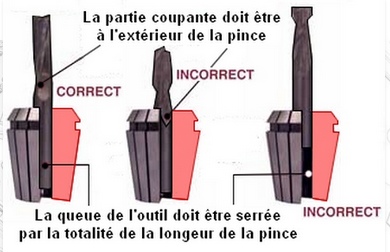

[:fr] Quel que soit la broche ( Kress, Makita, ect ... ) Le système de serrage est constitué d'un arbre fileté, d'une pince et d'un écrou Si le diamètre de queue de l'outil à insérer correspond au diamètre de la pince dans ce cas il faut juste dévisser légèrement...

Les matériaux

[:fr]

Les matériaux

Le PMMA est un verre synthétique à base de polyméthacrylate de méthyle nommé aussi en usage courant plexi. 7 fois plus résistant que le verre à épaisseur égale,

ce qui le place comme une des matières destinées à la protection des œuvres : tableaux, cartographies etc…

On le retrouve sous deux formes, extrudé ou coulé, correspondant aux deux méthodes de fabrication.

Le PMMA extrudé est fondu dans une extrudeuse et poussé dans une filière qui en détermine sa forme : plaques, tubes, joncs, etc…

Il est moins cher que le PMMA coulé mais il offre un peu moins de transmission lumineuse, il est cependant plus précis en épaisseur.

Le PMMA coulé est quant à lui, fondu entre deux plaques de verre, il est ainsi plus lumineux que le PMMA extrudé mais aussi plus cher.

Les produits nettoyants et les solvants accélèrent le vieillissement de la matière par apparition de microfissure « craising ».

C’est pourquoi il est recommandé d’utiliser les produits nettoyants des fabricants de matières premières (nettoyant ravivant et antistatique)

Le PMMA coulé est recommandé si vous souhaitez coller celui-ci.

Paramétrage vitesse de broche et vitesse d’avance

[:fr]

Paramétrage vitesse de broche et vitesse d’avance

Article très détaillé et complet sur le site https://www.lebearcnc.com/

Concerne le choix des vitesses de broche et d’avance pour les matériaux tendres (bois et plastique)

https://www.lebearcnc.com/comment-trouver-le-point-dequilibre-pour-usiner-bois-et-plastiques/

Les paramètres de coupe

[:fr]

Les paramètres de coupe

I ) Introduction

| Les paramètres de coupes, c’est à dire : – Les vitesses d’avance – Les vitesse de rotation de broche – Les profondeurs de passe – L’épaisseur du copeau – Le débit de matière enlevé Dépendent : |

Illustration de la vitesse de coupe (Vc) |

La vitesse qui compte pour les conditions de coupe c’est la vitesse de l’arête coupante de l’outil par rapport à la matière

Donc la vitesse de coupe.

La vitesse angulaire de la broche en tr/min et la vitesse d’avance de l’outil en mm/min sera à adapter afin que la vitesse de coupe soit la plus optimale et de préférence constante.

Le but final est de minimiser le temps d’usinage, tout en assurant pour les phases de finition un état de surface correct et une bonne précision.

Donc pour cela il faut obtenir le débit de matière enlevé maximal

Les vitesses de broche, vitesses d’avance et profondeurs de passe peuvent être calculés et optimisées en fonction de la vitesse de coupe mais ce n’est pas suffisant.

D’ailleurs on ne calcule pas une vitesse précise ni une profondeur de passe précise mais une plage et on sera pour certains paramètre dans la plage inférieure ou supérieure en fonction de ce qui est privilégié, état de surface ou temps d’usinage ou précision.

Une fois que les calculs sont terminés, ce qui compte c’est usiner, usiner et encore usiner car impossible de calculer à moins d’être un grand ingénieur l’influence de la structure de la machine, l’influence de la lubrification, l’influence de la forme de la pièce à usiner et son bridage.

Les calculs donnent un ordre de grandeur, l’expérience donne les bons paramètres.

Sommaire

I ) Introduction

III ) La vitesse de rotation de la broche

IV ) La vitesse d’avance de l’usinage

V ) Exemple de calcul

II ) Les vitesses de coupe et avance par dent

Ces paramètres sont normalement donnés par les fournisseurs des outils de coupe, en fonction des matières que peut couper l’outil.

Si vous ne possédez pas ces information voici un tableau générique auquel vous pouvez vous référer.

III ) La vitesse de rotation de la broche

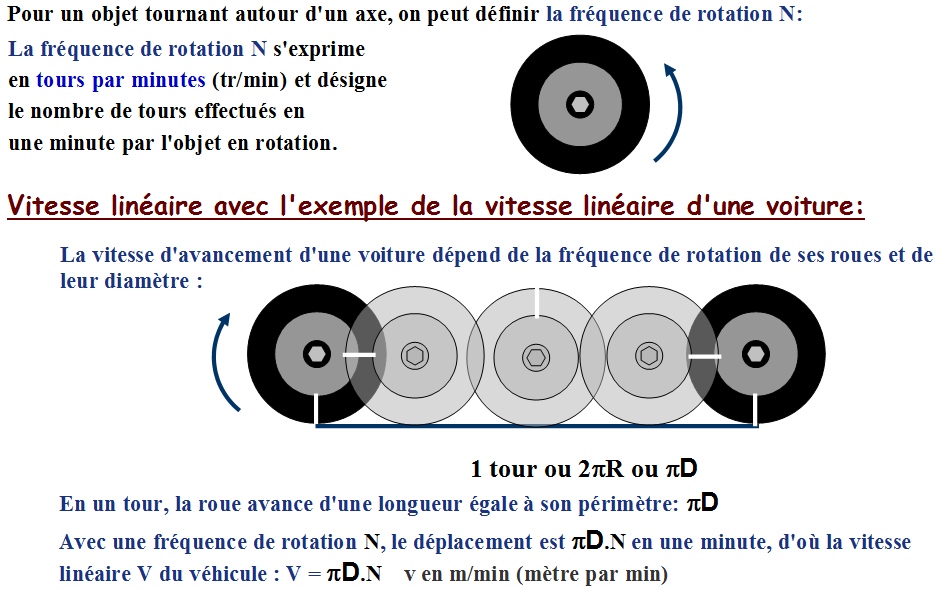

Calculer la vitesse de rotation d’une broche à partir d’une vitesse de coupe équivaux à connaître une vitesse angulaire à partir d’une vitesse linéaire.

Petit rappel de sciences physiques :

Puisque la vitesse linéaire dans le cas d’un usinage correspond à la vitesse de coupe et qu’elle est donnée par le constructeur de l’outil, ce que l’on cherche c’est d’avoir la bonne vitesse de broche.

On obtient donc la formule N = Vc / II * D N en tr/mn Vc en m*mn et D en mètre

Remarque : pour les calculs de périmètre un mécanicien n’utilise pas le rayon mais le diamètre donc C = II * D plutôt que C = 2 II R car celui ci utilise un pied à coulisse pour faire des mesures.

De la même façon l’unité par défaut d’un mécanicien quand il mesure c’est le millimètre et pas le mètre.

Donc on peut transformer la formule par une autre directement utilisable avec les unités usuelles mesurables du mécanicien.

N = 1000Vc / II * D N en tr/mn Vc en m*mn et D en millimètre

Bien entendu si on vous donne une vitesse de coupe en mm/mn ou m/s ou mm/s à vous de faire les conversions ou adapter la formule de calcul.

Sommaire

I ) Introduction

II ) Vitesse de coupe et avance par dents

III ) La vitesse de rotation de la broche

V ) Exemple de calcul

IV ) La vitesse d’avance de l’usinage

Cette vitesse d’avance dépend de la vitesse angulaire de la broche par l’avance par dent et par le nombre de dents

La formule est Vf = N * Fz * Z Vf : vitesse d’avance en mm/min N : vitesse de rotation en tr /min Fz : vitesse d’avance par dent en mm/min et Z le nombre de dents

Il est évident que ont peut avancer plus vite avec par exemple une fraise 3 dents de 20mm plutôt qu’une fraise 3 dents de 6mm, car pour celle de 20mm il y a plus d’espace pour évacuer les copeaux. Mais pas besoin de l’intégrer dans votre calcul, observez les valeurs constructeurs, l’avance par dent augmente déjà en fonction du diamètre de fraise.

V ) Exemple de calcul théorique de vitesse de rotation broche et vitesse d’avance

Prenons l’exemple d’un usinage dans de l’aluminium type 2017 avec une fraise carbure de 3mm une dent

Ce calcul est bien entendu théorique, si vous avez une fraiseuse rigide, et que en plus vous avez mis en place une micro-lubrification, vous pouvez allez jusqu’à 300mm/min sans problèmes.

Dans les fraises de petits diamètre surtout pour celle de 1 dent, ont est limité de toute façon par la résistance de la fraise qui peuvent casser en cas d’avance trop grande.

L’idéal est d’avoir une fraiseuse CNC avec une électronique qui permet de moduler la vitesse d’avance en cours d’usinage, de cette façon vous pouvez moduler la vitesse d’avance en fonction :

– de la présence ou non de vibrations

– du bruit de l’outil

– de la forme des copeaux

Sommaire

I ) Introduction

II ) Vitesse de coupe et avance par dents

III ) La vitesse de rotation de la broche

IV ) Vitesse d’avance de l’usinage

V ) Exemple de calcul

Profondeur de passe :

La profondeur de passe est la quantité de matière que va prendre l’outil lors d’un usinage.

Celle-ci varie selon la vitesse de coupe (Vc) ainsi que la vitesse d’avance de l’outil (Vf).

Les limites sont déterminées par :

– La puissance de la machine

– La rigidité de la machine

– La rigidité de la pièce et de l’outil

– Nature du matériau à usiner

– Le type d’usinage (surfaçage, rainurage, détourage, perçage, ébauche / finition)

La formule pour déterminer la profondeur de passe idéale est généralement contenue dans les abaques des fournisseurs d’outils. Si ces informations ne sont pas données, il est possible d’appliquer des règles de calcul théoriques pour déterminer la profondeur de passe.

Exemple : en rainurage, on pourra utiliser les formules suivantes :

– Ebauche (fraise ravageuse ) : profondeur de passe maxi = 0.6 * diamètre de coupe de la fraise.

– Finition : profondeur de passe maxi = 0.3 * diamètre de coupe de la fraise.

Les stratégies d’usinage

[:en]

Les stratégies d’usinage

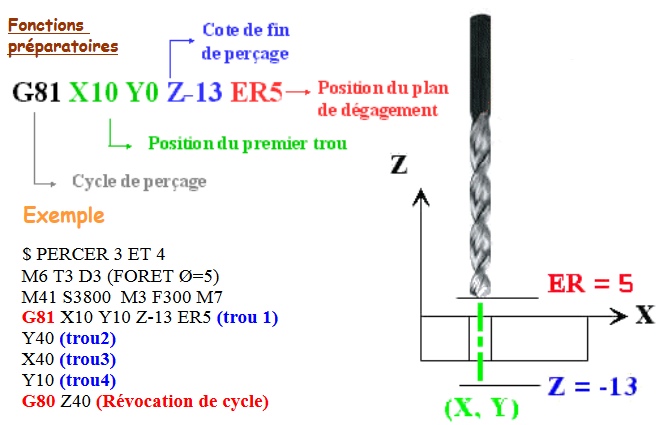

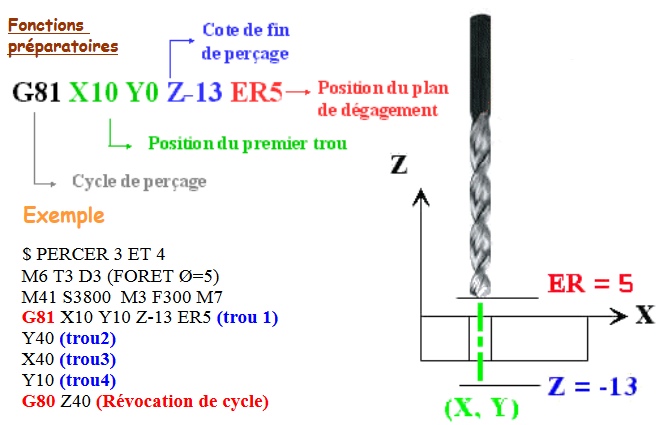

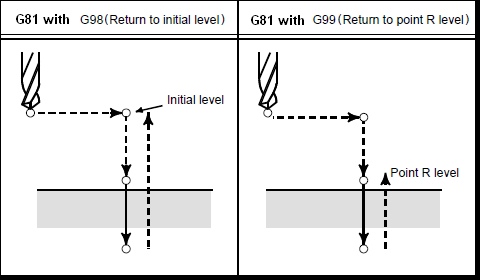

Fonction G81 – cycle de perçage centrage

Fonction G80 – annulation de cycle d’usinage

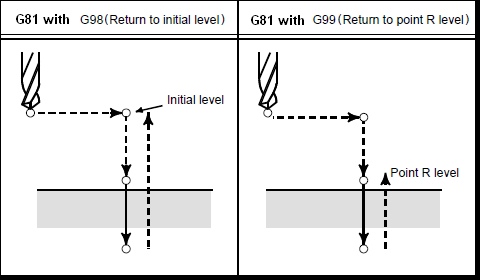

Les commandes G98 ou G99 placées juste devant le G81 permettent un retrait de l’outil dans le cycle de perçage au niveau initial ou ER5

Activation du cycle de perçage pour les cartes smoothieboard

drillingcycles.enable true

drillingcycles.dwell_units Shift

Dwell units Shift = seconds, P = millis.

-

G98 Retract to initial Z

-

G99 Retract to R plane

* G81 Simple drilling cycle.

-

G82 Drilling cycle with a pause at final depth (Dwell).

-

G83 Peck drilling cycle; incremental drilling with an retract, can be combined with dwell.

* G80 Mark the end of cycle.

Convertisseur en ligne cycle de perçage —-> Gcode normal http://www.onlfait.ch/CCDCC.js/

Les stratégies d’usinage

Il existe une méthode pour diminuer le nombre de lignes Gcode dans le cas ou :

– Il y a beaucoup de perçages de même diamètre à effectuer ( grille d’aération par exemple )

– la position de fin de perçage et de dégagement est identique pour tous les trous

Cela s’appelle les cycles de perçage.

Attention !! certaines cartes de pilotage de CNC n’interprètent pas le Gcode des cycles de perçage et dans ce cas il faut mettre le Gcode avec cycle de perçage dans un convertisseur qui va le modifier en Gcode normal.

Fonction G81 – cycle de perçage centrage

Fonction G80 – annulation de cycle d’usinage

Les commandes G98 ou G99 placées juste devant le G81 permettent un retrait de l’outil dans le cycle de perçage au niveau initial ou ER5

Activation du cycle de perçage pour les cartes smoothieboard

drillingcycles.enable true

drillingcycles.dwell_units Shift

Dwell units Shift = seconds, P = millis.

-

G98 Retract to initial Z

-

G99 Retract to R plane

* G81 Simple drilling cycle.

-

G82 Drilling cycle with a pause at final depth (Dwell).

-

G83 Peck drilling cycle; incremental drilling with an retract, can be combined with dwell.

* G80 Mark the end of cycle.

Convertisseur en ligne cycle de perçage —-> Gcode normal http://www.onlfait.ch/CCDCC.js/

Les stratégies d’usinage 3D avec le module CAM de fusion 360

Les stratégies d’usinage permettent de poursuivre 3 buts :

– diminuer le temps d’usinage

– augmenter la qualité de surface

– diminuer l’usure de l’outil

La stratégie adoptée dépend fortement de la forme du brut et de la forme finale souhaitée.

Cette stratégie se déroule le plus souvent en 2 phases ( ébauche, finition ) quelquefois en 3 phases ( ébauche, semi-finition, finition ).

Certaines stratégies consistent à combiner par exemple plusieurs type de finition en fonction des combinaisons de formes à usiner. Mais l’utilisation de celles ci dépend également si la machine est équipée ou non d’un système automatique de changement d’outils. Un gain de temps d’usinage peut être annulé par le temps d’un changement d’outil manuel.

L’adoption de stratégies d’usinage complexes dépend du type de fabrication, unitaire, petite série, grande série.

Inutile de passer énormément de temps à optimiser un usinage si la fabrication est unitaire.

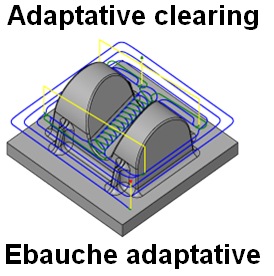

- Ebauche adaptative

- Ebauche de poche

- Finition parallèle

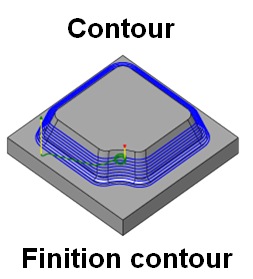

- Finition contour

- Finition rampe

- Ebauche ou finition horizontale

- Finition bi-tangent

- Finition crête / pas constant

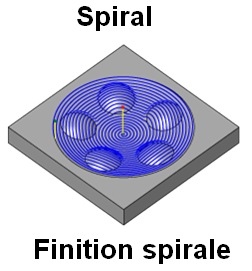

- Finition spirale

- Finition radiale

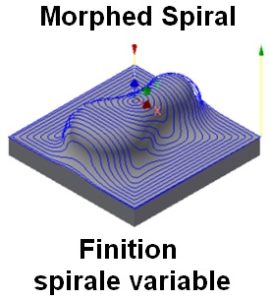

- Finition spirale variable

La stratégie d’ébauche 3d adaptative est une stratégie d’ébauche innovante qui présente des améliorations considérables par rapport aux stratégies d’ébauche conventionnelles.

La stratégie évite les coupes pleine largeur en enlevant progressivement de la matière sur le brut restant.

La trajectoire d’outil générée permet de garantir que les conditions de coupe restent constantes avec une charge stable sur l’outil. De ce fait, il est possible d’augmenter considérablement l’avance, permettant ainsi d’écourter le temps d’usinage de 40 % ou plus.

La stratégie de type ébauche 3d de poche constitue la stratégie d’ébauche conventionnelle permettant l’enlèvement de grandes quantités de matière.

La pièce est ébauchée niveau par niveau avec des contours parallèles lissés permettant de toujours travailler en avalant.

Afin d’éviter la plongée, l’outil travaille en rampe le long d’une trajectoire hélicoïdale entre les niveaux. Afin de conserver une vitesse d’avance élevée, permettant d’écourter le temps d’usinage, les changements de direction soudains sont évités grâce au lissage du mouvement de l’outil.

Les passes de type Parallèle constituent l’une des stratégies les plus courantes. Les passes sont parallèles au plan XY et suivent la surface dans la direction Z.

Les passes de type Parallèle sont idéales pour les zones peu profondes et le fraisage en avalant.

Pour détecter automatiquement les zones peu profondes, l’usinage peut être limité à un angle maximal entre l’extrémité de l’outil et la surface. La sélection de l’option de fraisage en avalant permet de réduire la déviation de l’outil lors de l’usinage de surfaces complexes.

Les passes de type Contour constituent la stratégie idéale pour la finition de parois pentues. Elles conviennent également aux opérations d’usinage-semi-finition et d’usinage-finition sur les zones verticales d’une pièce.

Si un angle de plongée (de 30 à 90 degrés, par exemple) est indiqué, les zones les plus raides sont usinées tandis que les zones plus creuses, inclinées jusqu’à 30 degrés, sont laissées intactes pour être traitées à l’aide de stratégies plus appropriées.

La stratégie Finition de rampe est conçue pour les zones pentues, à l’instar de la stratégie Contour.

Toutefois, la stratégie Rampe, comme son nom l’indique, rampe jusqu’au bas des parois plutôt que d’usiner avec un Z constant, comme c’est le cas de la stratégie Contour. Cette approche permet de s’assurer que l’outil est constamment engagé, ce qui peut être important pour certaines matières telles que la céramique.

La stratégie Ebauche horizontale détecte automatiquement toutes les zones planes de la pièce et l’outil suit une trajectoire pour usiner les bords.

Lorsque la zone plane est étagée au-dessus des zones environnantes, l’outil se déplace au-dessus d’elle pour usiner les arêtes. Si l’option facultative Passe maximum en Z est activée, il est possible d’usiner les faces horizontales en plusieurs étapes, rendant cette stratégie applicable aux opérations de deux semi-finition et de finition.

La stratégie Bi-tangent définit des trajectoires d’outil le long des angles internes et des congés de petit rayon, enlevant la matière qu’aucun autre outil ne parvient à atteindre.

Que vous procédiez à une ou plusieurs passes, la stratégie Bi-tangent convient parfaitement au nettoyage des zones après l’application des autres stratégies de finition.

La stratégie Crête définit des passes situées à une distance constante les unes des autres via un décalage vers l’intérieur le long de la surface. Les passes suivent la pente et les parois verticales pour conserver le pas.

Même si la stratégie Crête peut servir à la finition d’une pièce entière, elle est principalement employée pour la reprise de matière restante, suivant une combinaison de passes de type Contour et Parallèle. Comme pour les autres stratégies de finition, il est possible de limiter l’usinage à l’aide d’une plage d’angles de contact.

La stratégie d’usinage de type Spirale définit une trajectoire d’outil en spirale à partir d’un point de centre donné, produisant un contact constant du fait de l’usinage réalisé dans une limite spécifique.

Associée à des passes de type Contour pour les faces plus verticales, elle convient particulièrement aux pièces creuses et arrondies suivant des angles de contact avec l’outil de 40 degrés maximum. Le point de centre du détail à usiner est identifié automatiquement ou peut être défini par l’utilisateur. Cette stratégie prend également en charge les angles en contact avec l’outil.

A l’instar de l’usinage en spirale, la stratégie Radial débute également au niveau d’un point de centre, donnant la possibilité d’usiner des pièces radiales. Il est également possible d’arrêter les passes à proximité du point de centre, là où elles deviennent très serrées. Le point de centre du détail à usiner est identifié automatiquement ou peut être défini par l’utilisateur. Cette procédure peut également être utilisée avec des angles en contact avec l’outil.

La stratégie Spirale variable est très semblable à la stratégie Spirale.

Toutefois, une opération de type Spirale variable génère la spirale à partir de la limite sélectionnée, alors qu’une opération Spirale ajuste les passes générées à la limite d’usinage. Autrement dit, il est possible d’utiliser la stratégie Spirale variable afin d’usiner des surfaces supplémentaires pour lesquelles la stratégie Spirale ne convient pas. Elle s’avère également très utile pour l’usinage de surfaces organiques ou de forme libre. Bien que la stratégie Crête soit souvent appliquée à ces types de surfaces, les angles vifs et les transitions de liaison entre les passes générées peuvent produire des marques visibles. La stratégie Spirale variable offre généralement une trajectoire d’outil nettement plus lisse qui permet d’éviter de rencontrer ce genre de problème.

Choix de l’outil selon la matière à usiner

[:fr]

Choix de l’outil selon la matière à usiner

La matière à usiner impliquera pour l’outil :

– un choix de matière ( Acier rapide HSS, carbure, diamant )

– un choix de la forme et du nombre des dents

- I ) Les outils en acier rapide (HSS)

- II ) Les outils carbures

- III ) Les fraises diamant

- IV ) Les outils industriels pour matière très dure

- V ) Les fraises avec dentures particulières

- VI ) Le nombre de dents

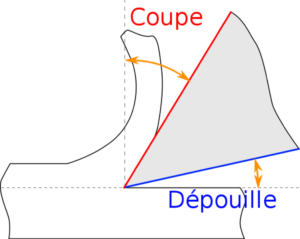

- VII ) Les angles de coupe et de dépouille

Les outils en acier rapide (HSS) au tungstène et molybdène

Ces outils sont en alliage d’acier fer-carbone plus tungstène (jusqu’à 20 %) et quelques éléments d’addition (cobalt, manganèse, chrome, vanadium, molybdène). Ils sont appelé outil HSS (High Speed Steel) ou outils acier rapide. Le terme acier rapide vient du fait que cet acier peut conserver sa tempe (traitement thermique de dureté) même à haute température. On peut donc avoir une température de la pointe de l’outil élevée sans que celui ci s’use rapidement, c’était un progrès à l’époque ou ces aciers ont été découvert en 1910 puis améliorées en 1930 Ces outils sont bon marché, mais ne sont pas adaptés pour usiner les matières trop dures et ne peuvent pas fonctionner à des vitesses de coupe très élevées, ils s’usent assez vite quand la matière est dure ou abrasive et doivent être réaffûtés.  Les outils HSS conviennent très bien pour les matériaux tendres comme le bois et les matières plastiques. Pour l’aluminium, cuivre ou laiton vous pouvez utilisez des outils HSS pour les formes particulières. (fraisures de vis, rainures, queue d’aronde …) parce que ce sont des usinages occasionnels et les outils carbures coûtes beaucoup plus cher pour ces outils de forme. Par contre pour les usinages classiques dans l’aluminium ou cuivre et ses alliages avec des fraises cylindriques 2 tailles, il est préférable de passer aux outils carbures qui ne coûte pas beaucoup plus cher et donne meilleure satisfaction pour la qualité de surface, vitesse de coupe possible et durée de vie.

Les outils HSS conviennent très bien pour les matériaux tendres comme le bois et les matières plastiques. Pour l’aluminium, cuivre ou laiton vous pouvez utilisez des outils HSS pour les formes particulières. (fraisures de vis, rainures, queue d’aronde …) parce que ce sont des usinages occasionnels et les outils carbures coûtes beaucoup plus cher pour ces outils de forme. Par contre pour les usinages classiques dans l’aluminium ou cuivre et ses alliages avec des fraises cylindriques 2 tailles, il est préférable de passer aux outils carbures qui ne coûte pas beaucoup plus cher et donne meilleure satisfaction pour la qualité de surface, vitesse de coupe possible et durée de vie.

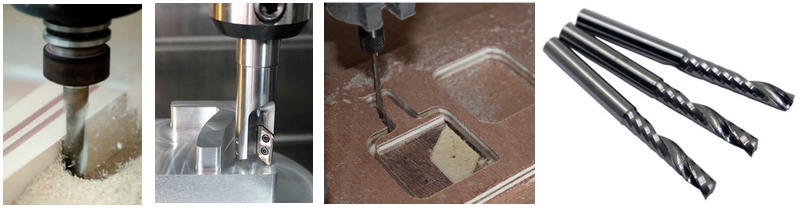

Les outils carbure

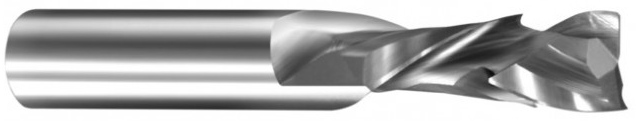

Les outils carbures peuvent être :  – Monobloc Pour les matériaux qui ont tendance à coller à la fraise comme certaines matières plastiques ou l’aluminium, il faut que les copeaux soient évacués très vite. Pour cela une fraise carbure à 1 dents comme celle ci-contre conviens très bien. Il faut avancer rapidement dans la matière en tournant suffisamment vite pour limiter les efforts de coupe et évacuer le copeaux pour ne pas qu’il reste sur place et face chauffer le matériaux.

– Monobloc Pour les matériaux qui ont tendance à coller à la fraise comme certaines matières plastiques ou l’aluminium, il faut que les copeaux soient évacués très vite. Pour cela une fraise carbure à 1 dents comme celle ci-contre conviens très bien. Il faut avancer rapidement dans la matière en tournant suffisamment vite pour limiter les efforts de coupe et évacuer le copeaux pour ne pas qu’il reste sur place et face chauffer le matériaux.  Avec plaquettes brasées Lorsque vous avez un foret béton ou une lame de scie circulaire les petits plaquettes de la partie coupante sont en carbure de tungstène et elles sont brasés. On a le même principe sur certaines fraises.

Avec plaquettes brasées Lorsque vous avez un foret béton ou une lame de scie circulaire les petits plaquettes de la partie coupante sont en carbure de tungstène et elles sont brasés. On a le même principe sur certaines fraises.  Avec plaquettes démontables Il y a différent qualité de carbure Il faut savoir que les outils avec plaquettes brasées peuvent s’affûter à condition d’avoir le matériel. Ce n’est pas le cas des plaquettes démontables qui se jettent une fois usées ou cassés. Par contre le carbure des plaquettes démontable est de qualité supérieur, un carbure micro-grain qui ne peut de toute façon pas se braser.

Avec plaquettes démontables Il y a différent qualité de carbure Il faut savoir que les outils avec plaquettes brasées peuvent s’affûter à condition d’avoir le matériel. Ce n’est pas le cas des plaquettes démontables qui se jettent une fois usées ou cassés. Par contre le carbure des plaquettes démontable est de qualité supérieur, un carbure micro-grain qui ne peut de toute façon pas se braser.  Une fois qu’une extrémité de la plaquette est usée ou cassé il est possible de retourner 1 fois 2 fois ou 3 fois selon la forme de la plaquette pour utiliser les autres angles de coupe. Donc au final même si c’est du jetable la durée de vie est importante. Les outils carbures monobloc peuvent avoir différentes qualités selon la dureté des matériaux à usiner.

Une fois qu’une extrémité de la plaquette est usée ou cassé il est possible de retourner 1 fois 2 fois ou 3 fois selon la forme de la plaquette pour utiliser les autres angles de coupe. Donc au final même si c’est du jetable la durée de vie est importante. Les outils carbures monobloc peuvent avoir différentes qualités selon la dureté des matériaux à usiner.

Les fraises diamant

Le diamant industriel est une matière encore plus dure que le carbure et permet de graver, découper des matériaux très durs et abrasifs comme le verre, l’inox, le granit, la pierre. Pour les gravures fines, il est préférable d’utiliser une pointe diamant, la broche de la machine ne tourne pas et l’outil est pressé et frotte contre la matière avec un ressort.

Pour les gravures plus profondes comme par exemple dans la pierre, des outils diamant en V permettent de faire du V Carving

Les plaquettes de coupe pour matériaux très durs ( usage industriel)

Plaquettes de coupe céramiques Les outils céramiques sont réalisés dans des plaquettes amovibles (comme pour le carbure micrograin), ils sont adaptés pour l’usinage de la fonte, alliages spéciaux et aciers traités. Plaquettes de coupe PCD et CBN Le polycristallin diamant et le nitrure de bore cubique sont après le diamant les matériaux de coupe les plus dur pour les usinages dans les matériaux très durs à haute température.

Les fraises HSS ou carbures cylindriques avec dentures particulières

Fraise avec denture droite  Ce sont les fraises de défonceuse Elle conviennent bien pour la découpe du bois MDF Fraise avec denture diamant

Ce sont les fraises de défonceuse Elle conviennent bien pour la découpe du bois MDF Fraise avec denture diamant ![]() Attention à ne pas confondre avec les fraises diamant. Pour celle ci c’est juste la forme des dents qui font ressembler aux facettes d’un diamant. Ces fraises sont le plus souvent en carbure de tungstène et permettent de découper les matières denses et stratifié en la pulvérisant. L’autre avantage c’est qu’elles laissent des champs plus net avec moins de bavures surtout pour les matériaux stratifiés comme le contreplaqué. Convient pour découper le HPL, contreplaqué, plaque d’epoxy et composite comme carbone. Pour les composite d’epoxy ou carbone attention de choisir une bonne qualité de fraise, au carbure micrograin car c’est abrasif et un outil de mauvaise qualité risque de s’user très vite.

Attention à ne pas confondre avec les fraises diamant. Pour celle ci c’est juste la forme des dents qui font ressembler aux facettes d’un diamant. Ces fraises sont le plus souvent en carbure de tungstène et permettent de découper les matières denses et stratifié en la pulvérisant. L’autre avantage c’est qu’elles laissent des champs plus net avec moins de bavures surtout pour les matériaux stratifiés comme le contreplaqué. Convient pour découper le HPL, contreplaqué, plaque d’epoxy et composite comme carbone. Pour les composite d’epoxy ou carbone attention de choisir une bonne qualité de fraise, au carbure micrograin car c’est abrasif et un outil de mauvaise qualité risque de s’user très vite.

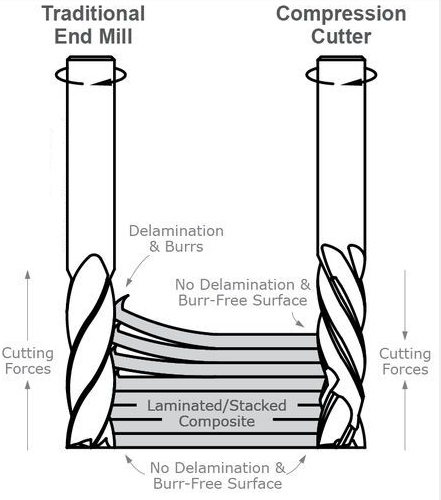

Fraise avec hélice coupe à gauche ( downcut )

Le copeau et la plaque au lieu d’être aspiré vers le haut est repoussé vers le bas. Ceci est intéressant pour limiter les attaches et ne pas risquer d’avoir des plaques qui se soulèves. Empêcher les bavures au dessus de la plaque usinée. Attention, comme les copeaux vont vers le bas il faut prévoir de l’espace entre la plaque à usiner et le plateau martyr, prévoir par exemple des cales.

Le copeau et la plaque au lieu d’être aspiré vers le haut est repoussé vers le bas. Ceci est intéressant pour limiter les attaches et ne pas risquer d’avoir des plaques qui se soulèves. Empêcher les bavures au dessus de la plaque usinée. Attention, comme les copeaux vont vers le bas il faut prévoir de l’espace entre la plaque à usiner et le plateau martyr, prévoir par exemple des cales.

Le matériaux est du UHMWPE ( Ultra High Molecular Weight. Polyethylene. – Pour l’outil classique, on voit clairement que malgré les attaches, les pièces découpées ont tendance à se soulever et il y a beaucoup de bavures. – Pour l’outil avec coupe à gauche ce n’est plus le cas. Fraise de compression (hélice coupe à droite en haut et coupe à gauche en bas )  Cette fraise est particulièrement bien adapté pour la découpe de matériaux mélaminé comme le contreplaqué.

Cette fraise est particulièrement bien adapté pour la découpe de matériaux mélaminé comme le contreplaqué.  Ci dessous un test de découpe de contreplaqué avec une fraise à compression et une importante vitesse de coupe.

Ci dessous un test de découpe de contreplaqué avec une fraise à compression et une importante vitesse de coupe.

On se rend compte que même a très haute vitesse de coupe, la plaque ne bouge pas et les champs coupés sont net. Résumé sur les fraises cylindriques et les efforts axiaux

Le nombre de dents

Le nombre de dent est très importants

- Un petit nombre de dent permet d’enlever beaucoup de matières, en effet peu de dents implique des espaces plus grand pour dégager les copeaux, donc un meilleur débit. C’est pourquoi les fraises 1 dent sont particulièrement adaptée pour les découpes dans les matériaux peu dense ( bois, plastiques, aluminium, cuivre, laiton)

Le fait d’enlever le copeau rapidement permet d’augmenter la vitesse d’avance et également d’éviter que l’outil reste trop longtemps au même endroit, donc de moins échauffer le matériaux lors de la coupe, ceci est important pour la découpe de certains plastiques et l’aluminium.Quand la matière chauffe trop elle peu coller à l’outil et celui ci ne coupe plus.

Le fait d’enlever le copeau rapidement permet d’augmenter la vitesse d’avance et également d’éviter que l’outil reste trop longtemps au même endroit, donc de moins échauffer le matériaux lors de la coupe, ceci est important pour la découpe de certains plastiques et l’aluminium.Quand la matière chauffe trop elle peu coller à l’outil et celui ci ne coupe plus. - Un grand nombre de dent est nécessaire pour les matériaux denses ou les finitions, cela implique des copeaux plus petit, mais moins de débit possible, ainsi les vitesses avances sont plus faibles qu’avec peu de dents.

On notera aussi que les fraises avec plus de dents sont plus résistantes à la flexion et aux vibrations

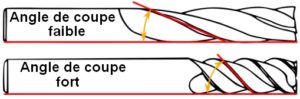

Plus l’angle de coupe est grand plus il renforce l’effort axiale, et réduit l’effort tangentielles. Pour le bois, un angles de coupe faible permet au copeau de se former plus facilement en compression et d’avoir un meilleur état de surface. Pour les matériaux plastique, un angle de coupe faible est également adapté Pour un matériaux dur comme l’acier un angle de coupe élevé permet au copeau de se soulever et on obtient ainsi un meilleur résultat. A chaque type de matériaux correspond un angle de coupe idéal.

Plus l’angle de coupe est grand plus il renforce l’effort axiale, et réduit l’effort tangentielles. Pour le bois, un angles de coupe faible permet au copeau de se former plus facilement en compression et d’avoir un meilleur état de surface. Pour les matériaux plastique, un angle de coupe faible est également adapté Pour un matériaux dur comme l’acier un angle de coupe élevé permet au copeau de se soulever et on obtient ainsi un meilleur résultat. A chaque type de matériaux correspond un angle de coupe idéal. Guide de choix des outils en Anglais réalisé par l’outilleur GDP-GUHDO (USA)

Choix de l’outil selon la forme à usiner

[:en]

I ) Surface plate assez importante

Utilisation de fraises à surfacer ( appelé aussi fraises tourteau )

Les fraises à surfacer permettent de générer une surface plane perpendiculaire à l’axe de rotation de la fraise.

Elles conviennent très bien pour surfacer une plaque martyr et corriger des défauts de planéité.

I ) Surface plate assez importante

Utilisation de fraises à surfacer ( appelé aussi fraises tourteau )

Les fraises à surfacer permettent de générer une surface plane perpendiculaire à l’axe de rotation de la fraise.

Elles conviennent très bien pour surfacer une plaque martyr et corriger des défauts de planéité.

Choix de l’outil selon la forme à usiner

- I ) Surfaces plates importantes

- II ) Coupes droites et poches

- III ) Formes 3D - sculptures

- IV ) Formes en V

- V ) Gravures de précision

- VI ) Formes particulières

I ) Surface plate assez importante

Utilisation de fraises à surfacer ( appelé aussi fraises tourteau )

Les fraises à surfacer permettent de générer une surface plane perpendiculaire à l’axe de rotation de la fraise.

Elles conviennent très bien pour surfacer une plaque martyr et corriger des défauts de planéité.

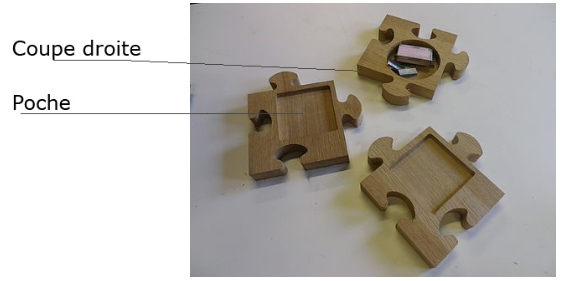

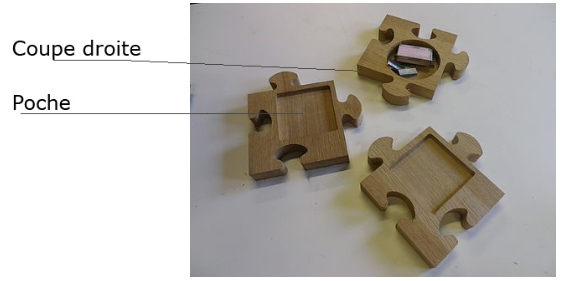

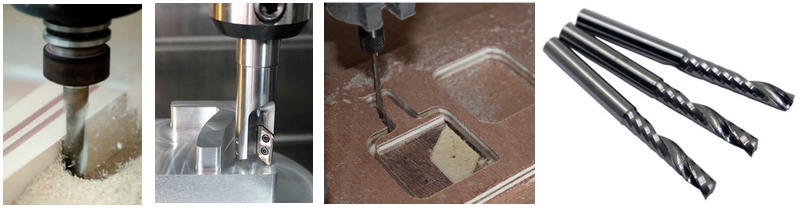

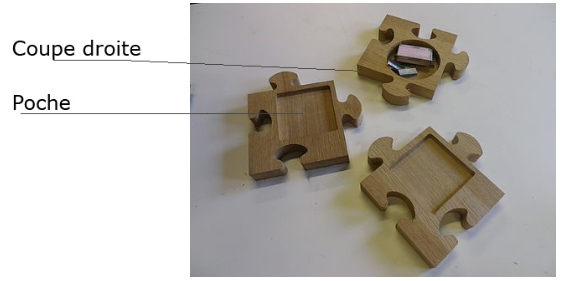

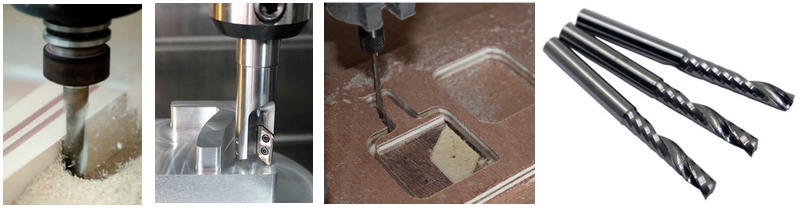

II ) Coupes droites et poches

Fraise cylindrique droite ( flat nose )

Cette fraise est la plus commune, elle permet de découper des pièces avec des champs droits ou faire des poches dans le matériaux

En diamètre 2 ou 3mm c’est l’outil approprié pour faire des lettrages

|

Les fraises permettant les coupes droites et les poches font partie des fraises dites « 2 tailles » car elles permettent de générer 2 surfaces en même temps.

– une surface perpendiculaire à l’axe de la fraise – une surface parallèle à l’axe de la fraise

III ) Usinage 3D ( sculpture )

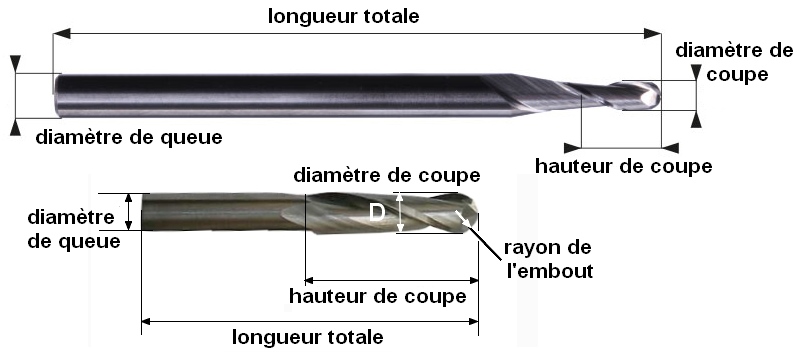

Pour l’usinage 3D un outil avec embout hémisphérique ( ball nose ) est indispensable.

L’usinage 3D est plus long que le fraisage 2D ou la découpe et le rayon de l’extrémité de l’outil devra être inférieur au plus petit rayon de la pièce à usiner quel que soit le plan XY – XZ ou YZ.

|

Pour en savoir plus sur l’usinage 3D |

IV ) Formes en V ( V Carving )

Les fraises de V Carving ont généralement une queue de 6mm et permettent d’usiner à des angles de 45°, 60°, 90° ou 120°

Attention plus l’angle est élevé, plus la différence de vitesse de coupe entre le bas et le haut de la fraise est important, cela peut donner un état de surface légèrement différent entre le bas et le haut de la gravure, particulièrement pour certaines matières plastiques.

Utilisation 1 : Gravure de certaines polices d’écriture, calligraphie

Pour certaines polices d’écriture, les lettres ont à leurs extrémité des trait très fins.

Le diamètre d’un outil cylindrique classique ne peut pas avoir un diamètre trop petit, inférieur à 1 ou 2mm sinon il se casse avec l’effort de coupe.

Le principe c’est celui du calligraphe qui appuie plus ou moins fort sur son pinceau afin de faire son trait plus ou moins large. On demande à la CNC de descendre l’outil plus ou moins profondément afin d’avoir une largeur de coupe importante ou très fine.

Utilisation 2 : Réalisation de bas reliefs

Réaliser un bas relief en V-Carving est plus rapide que de le faire en usinage 3D avec un outil hémisphérique

Utilisation 3 : réaliser des chanfreins

Voici un exemple ou réaliser des chanfreins est nécessaire

Une technique pour faire des pliages très précis avec du Dibon ( une matière composite aluminium, plastique aluminium ) c’est de réaliser des chanfreins par exemple à 45° si on veux un pliage à 90°.

Utilisation 4 : Graver des photos en utilisant un effet visuel ( technique du halftone )

Le principe c’est d’enregistrer une photo en noir et blanc et ensuite, plus les nuances de gris sont sombres plus les points ou les lignes sont profondes.

Comme l’outil est en V ces points et ces lignes seront également plus ou moins larges selon les nuances de gris.

V ) Gravure de précision

On utilise dans ce cas des pointes javelot

On a également une forme en V mais avec un angle plus petit allant de 10 à 60°

Ces pointes javelot peuvent graver le bois, les matières plastique et l’aluminium selon les modèles ( acier ou carbure )

Utilisation 1 : Gravure de plaques plastiques ou aluminium

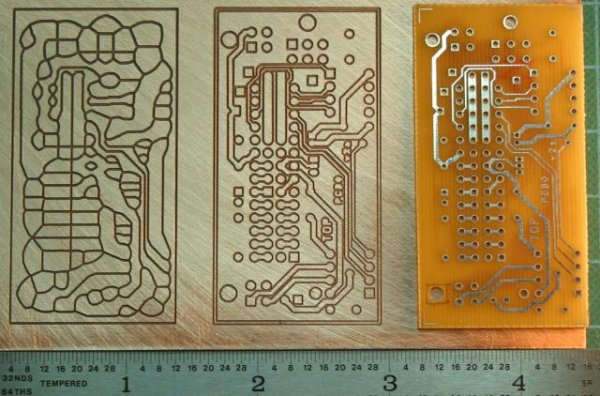

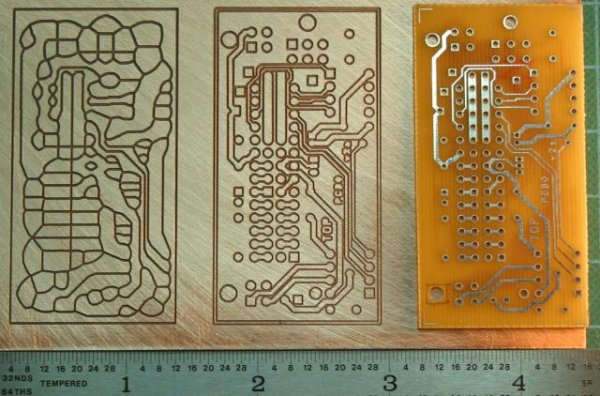

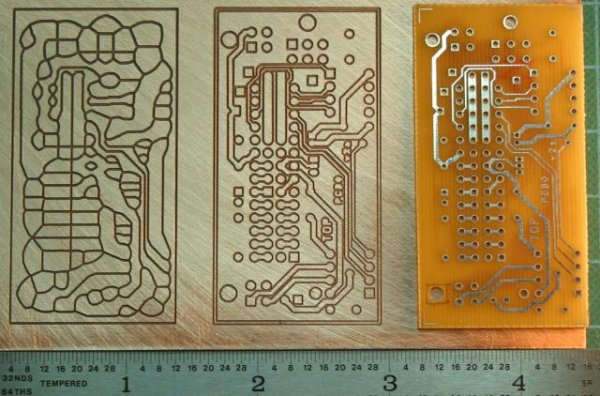

Utilisation 2 : Réalisation de circuit électronique

Le circuit de droite est réalisé de manière classique avec un procédé chimique.

Sur celui de gauche le circuit est gravé avec une fraiseuse CNC, les pistes sont organisée selon des zones Voronoï.

Celui du milieux est gravé avec une CNC avec la technique de gravure à l’Anglaise.

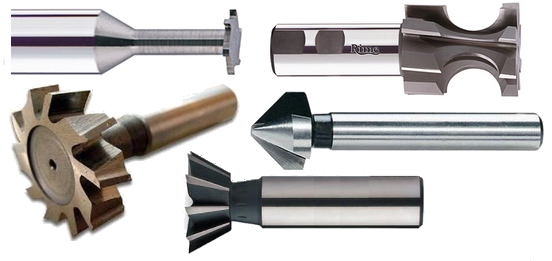

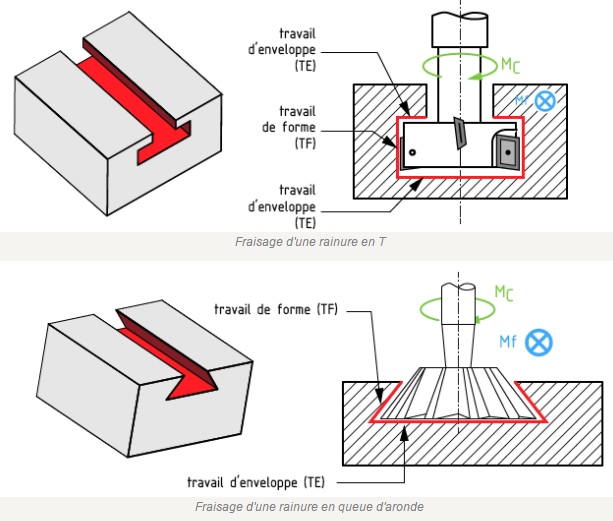

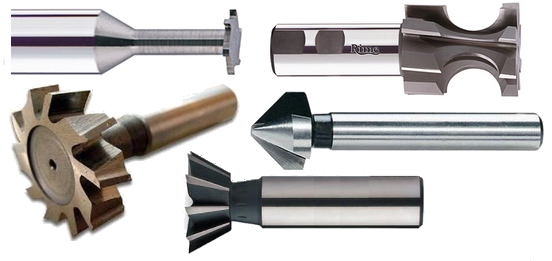

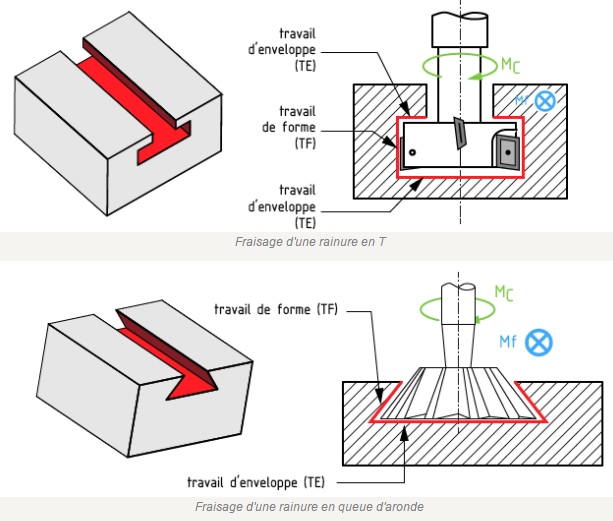

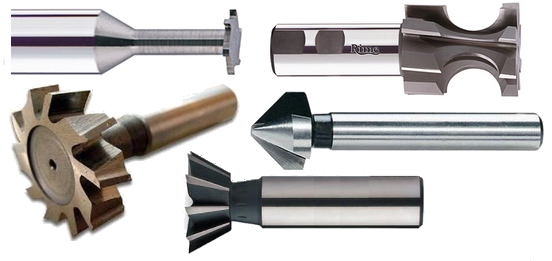

VI ) Formes particulières

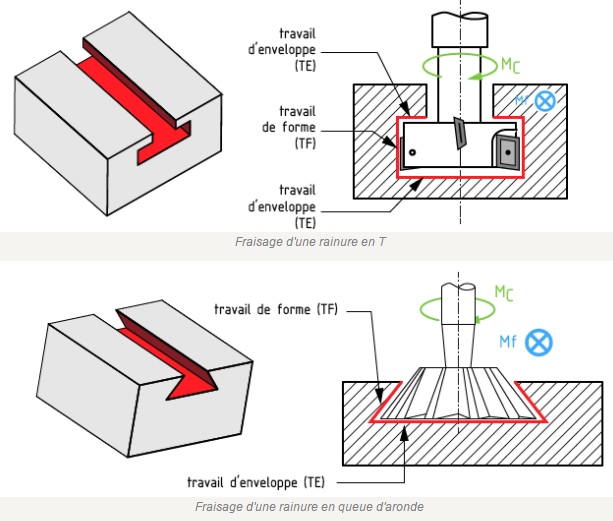

Des outils sont spécialisés dans une forme spécifique, rainure, fraisure de vis, lamage, queue d’aronde …

Résumé :

Voici un exemple gravure de lettre

Les gravures sont différentes et nécessitent des outils différents.

I ) Surface plate assez importante

Utilisation de fraises à surfacer ( appelé aussi fraises tourteau )

Les fraises à surfacer permettent de générer une surface plane perpendiculaire à l’axe de rotation de la fraise.

Elles conviennent très bien pour surfacer une plaque martyr et corriger des défauts de planéité.

I ) Surface plate assez importante

Utilisation de fraises à surfacer ( appelé aussi fraises tourteau )

Les fraises à surfacer permettent de générer une surface plane perpendiculaire à l’axe de rotation de la fraise.

Elles conviennent très bien pour surfacer une plaque martyr et corriger des défauts de planéité.

Choix de l’outil selon la forme à usiner

- I ) Surfaces plates importantes

- II ) Coupes droites et poches

- III ) Formes 3D - sculptures

- IV ) Formes en V

- V ) Gravures de précision

- VI ) Formes particulières

I ) Surface plate assez importante

Utilisation de fraises à surfacer ( appelé aussi fraises tourteau )

Les fraises à surfacer permettent de générer une surface plane perpendiculaire à l’axe de rotation de la fraise.

Elles conviennent très bien pour surfacer une plaque martyr et corriger des défauts de planéité.

II ) Coupes droites et poches

Fraise cylindrique droite ( flat nose )

Cette fraise est la plus commune, elle permet de découper des pièces avec des champs droits ou faire des poches dans le matériaux

En diamètre 2 ou 3mm c’est l’outil approprié pour faire des lettrages

|

Les fraises permettant les coupes droites et les poches font partie des fraises dites « 2 tailles » car elles permettent de générer 2 surfaces en même temps.

– une surface perpendiculaire à l’axe de la fraise – une surface parallèle à l’axe de la fraise

III ) Usinage 3D ( sculpture )

Pour l’usinage 3D un outil avec embout hémisphérique ( ball nose ) est indispensable.

L’usinage 3D est plus long que le fraisage 2D ou la découpe et le rayon de l’extrémité de l’outil devra être inférieur au plus petit rayon de la pièce à usiner quel que soit le plan XY – XZ ou YZ.

|

Pour en savoir plus sur l’usinage 3D |

IV ) Formes en V ( V Carving )

Les fraises de V Carving ont généralement une queue de 6mm et permettent d’usiner à des angles de 45°, 60°, 90° ou 120°

Attention plus l’angle est élevé, plus la différence de vitesse de coupe entre le bas et le haut de la fraise est important, cela peut donner un état de surface légèrement différent entre le bas et le haut de la gravure, particulièrement pour certaines matières plastiques.

Utilisation 1 : Gravure de certaines polices d’écriture, calligraphie

Pour certaines polices d’écriture, les lettres ont à leurs extrémité des trait très fins.

Le diamètre d’un outil cylindrique classique ne peut pas avoir un diamètre trop petit, inférieur à 1 ou 2mm sinon il se casse avec l’effort de coupe.

Le principe c’est celui du calligraphe qui appuie plus ou moins fort sur son pinceau afin de faire son trait plus ou moins large. On demande à la CNC de descendre l’outil plus ou moins profondément afin d’avoir une largeur de coupe importante ou très fine.

Utilisation 2 : Réalisation de bas reliefs

Réaliser un bas relief en V-Carving est plus rapide que de le faire en usinage 3D avec un outil hémisphérique

Utilisation 3 : réaliser des chanfreins

Voici un exemple ou réaliser des chanfreins est nécessaire

Une technique pour faire des pliages très précis avec du Dibon ( une matière composite aluminium, plastique aluminium ) c’est de réaliser des chanfreins par exemple à 45° si on veux un pliage à 90°.

Utilisation 4 : Graver des photos en utilisant un effet visuel ( technique du halftone )

Le principe c’est d’enregistrer une photo en noir et blanc et ensuite, plus les nuances de gris sont sombres plus les points ou les lignes sont profondes.

Comme l’outil est en V ces points et ces lignes seront également plus ou moins larges selon les nuances de gris.

V ) Gravure de précision

On utilise dans ce cas des pointes javelot

On a également une forme en V mais avec un angle plus petit allant de 10 à 60°

Ces pointes javelot peuvent graver le bois, les matières plastique et l’aluminium selon les modèles ( acier ou carbure )

Utilisation 1 : Gravure de plaques plastiques ou aluminium

Utilisation 2 : Réalisation de circuit électronique

Le circuit de droite est réalisé de manière classique avec un procédé chimique.

Sur celui de gauche le circuit est gravé avec une fraiseuse CNC, les pistes sont organisée selon des zones Voronoï.

Celui du milieux est gravé avec une CNC avec la technique de gravure à l’Anglaise.

VI ) Formes particulières

Des outils sont spécialisés dans une forme spécifique, rainure, fraisure de vis, lamage, queue d’aronde …

Résumé :

Voici un exemple gravure de lettre

Les gravures sont différentes et nécessitent des outils différents.

Choix de l’outil selon la forme à usiner

- I ) Surfaces plates importantes

- II ) Coupes droites et poches

- III ) Formes 3D - sculptures

- IV ) Formes en V

- V ) Gravures de précision

- VI ) Profondeur d'usinage

- VII ) Formes particulières

- VIII ) Résumé

I ) Surface plate assez importante

Utilisation de fraises à surfacer ( appelé aussi fraises tourteau )

Les fraises à surfacer permettent de générer une surface plane perpendiculaire à l’axe de rotation de la fraise.

Elles conviennent très bien pour surfacer une plaque martyr et corriger des défauts de planéité.

II ) Coupes droites et poches

Fraise cylindrique droite ( flat nose )

Cette fraise est la plus commune, elle permet de découper des pièces avec des champs droits ou faire des poches dans le matériaux

En diamètre 2 ou 3mm c’est l’outil approprié pour faire des lettrages

|

Les fraises permettant les coupes droites et les poches font partie des fraises dites « 2 tailles » car elles permettent de générer 2 surfaces en même temps.

– une surface perpendiculaire à l’axe de la fraise – une surface parallèle à l’axe de la fraise

III ) Usinage 3D ( sculpture )

Pour l’usinage 3D un outil avec embout hémisphérique ( ball nose ) est indispensable.

L’usinage 3D est plus long que le fraisage 2D ou la découpe et le rayon de l’extrémité de l’outil devra être inférieur au plus petit rayon de la pièce à usiner quel que soit le plan XY – XZ ou YZ.

|

Pour en savoir plus sur l’usinage 3D |

IV ) Formes en V ( V Carving )

Les fraises de V Carving ont généralement une queue de 6mm et permettent d’usiner à des angles de 45°, 60°, 90° ou 120°

Attention plus l’angle est élevé, plus la différence de vitesse de coupe entre le bas et le haut de la fraise est important, cela peut donner un état de surface légèrement différent entre le bas et le haut de la gravure, particulièrement pour certaines matières plastiques.

Utilisation 1 : Gravure de certaines polices d’écriture, calligraphie

Pour certaines polices d’écriture, les lettres ont à leurs extrémité des trait très fins.

Le diamètre d’un outil cylindrique classique ne peut pas avoir un diamètre trop petit, inférieur à 1 ou 2mm sinon il se casse avec l’effort de coupe.

Le principe c’est celui du calligraphe qui appuie plus ou moins fort sur son pinceau afin de faire son trait plus ou moins large. On demande à la CNC de descendre l’outil plus ou moins profondément afin d’avoir une largeur de coupe importante ou très fine.

Utilisation 2 : Réalisation de bas reliefs

Réaliser un bas relief en V-Carving est plus rapide que de le faire en usinage 3D avec un outil hémisphérique

Utilisation 3 : réaliser des chanfreins

Voici un exemple ou réaliser des chanfreins est nécessaire

Une technique pour faire des pliages très précis avec du Dibon ( une matière composite aluminium, plastique aluminium ) c’est de réaliser des chanfreins par exemple à 45° si on veux un pliage à 90°.

Utilisation 4 : Graver des photos en utilisant un effet visuel ( technique du halftone )

Le principe c’est d’enregistrer une photo en noir et blanc et ensuite, plus les nuances de gris sont sombres plus les points ou les lignes sont profondes.

Comme l’outil est en V ces points et ces lignes seront également plus ou moins larges selon les nuances de gris.

V ) Gravure de précision

On utilise dans ce cas des pointes javelot

On a également une forme en V mais avec un angle plus petit allant de 10 à 60°

Ces pointes javelot peuvent graver le bois, les matières plastique et l’aluminium selon les modèles ( acier ou carbure )

Utilisation 1 : Gravure de plaques plastiques ou aluminium

Utilisation 2 : Réalisation de circuit électronique

Le circuit de droite est réalisé de manière classique avec un procédé chimique.

Sur celui de gauche le circuit est gravé avec une fraiseuse CNC, les pistes sont organisée selon des zones Voronoï.

Celui du milieux est gravé avec une CNC avec la technique de gravure à l’Anglaise.

Choix de l’outil en fonction de la profondeur d’usinage

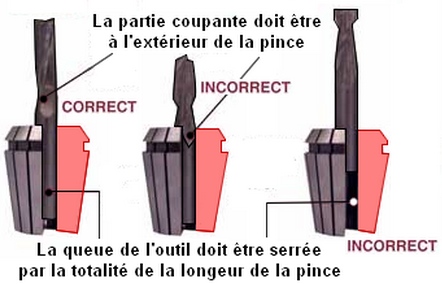

Il faut tenir compte de la longueur totale moins la longueur de la queue qui sera rentrée dans la pince de serrage ainsi que la hauteur de coupe.

Cela peut paraître évident pour de la découpe, on prend plus que l’épaisseur du matériaux.

Fait pour des usinages 3D on peut se faire piéger, s’apercevoir seulement à la fin que le mandrin touche la matière parce que l’outil n’est pas assez long.

Longueur d’outil et vibration

Plus l’outil est long plus il a tendance à vibrer avec les efforts de coupe.

Bien entendu plus l’outil sera de diamètre élevé et plus il a de dents plus il rigide et moins il vibre.

Conclusion

On choisira l’outil le moins long possible, juste ce qui est nécessaire en fonction de la profondeur maximale d’usinage

VI ) Formes particulières

Des outils sont spécialisés dans une forme spécifique, rainure, fraisure de vis, lamage, queue d’aronde …

Résumé :

Voici un exemple gravure de lettre

Les gravures sont différentes et nécessitent des outils différents.

Procédure de changement d’outil

[:fr]

Procédure de changement d’outil

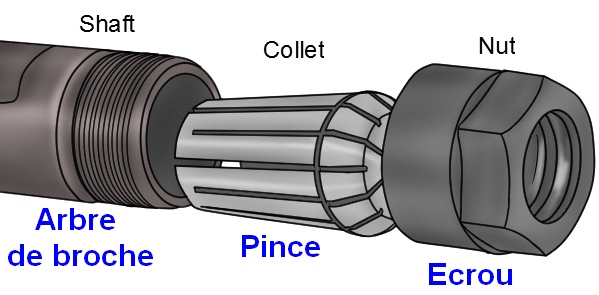

Quel que soit la broche ( Kress, Makita, ect … )

Le système de serrage est constitué d’un arbre fileté, d’une pince et d’un écrou

- Si le diamètre de queue de l’outil à insérer correspond au diamètre de la pince dans ce cas il faut juste dévisser légèrement l’écrou.

- Si ce n’est pas le cas il faut en plus changer la pince et en mettre une du diamètre correspondant à l’outil.

Dans les 2 cas il faut de toute façon respecter une position de l’outil à l’intérieur de la pince.

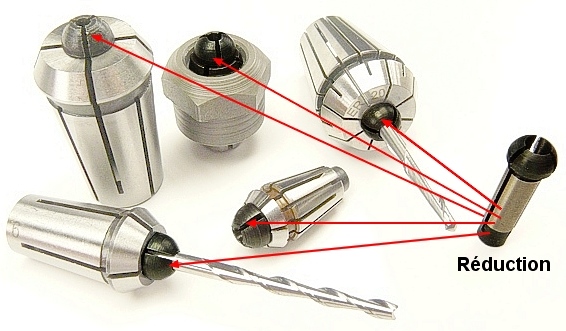

Si vous avez des changements d’outils fréquents avec des diamètres de queue différents il y a une solution qui permet de faire gagner du temps.

Prenez une pince correspondant à l’outil qui à le diamètre de queue le plus important.

Par exemple 8mm.

Préparez ensuite pour les outils plus petits des réduction 8mm /6mm ; 8mm / 4mm ; 8mm / 3.175mm

Cela vous fera gagner du temps lors des changement d’outils.

- L'outil est du diamètre de la pince de serrage

- L'outil est d'un diamètre différent de la pince de serrage

I ) Changement avec une broche Kress

I ) Changement avec une broche Kress