[:fr]

Modélisation ascendante, descendante et horizontale

I ) Modélisation ascendante (Bottom up)

Dans une approche ascendante (Bottom up en Anglais) on part du détail, du « bas », c’est-à-dire l’échelon le plus fin, pour consolider progressivement et opérer une synthèse.

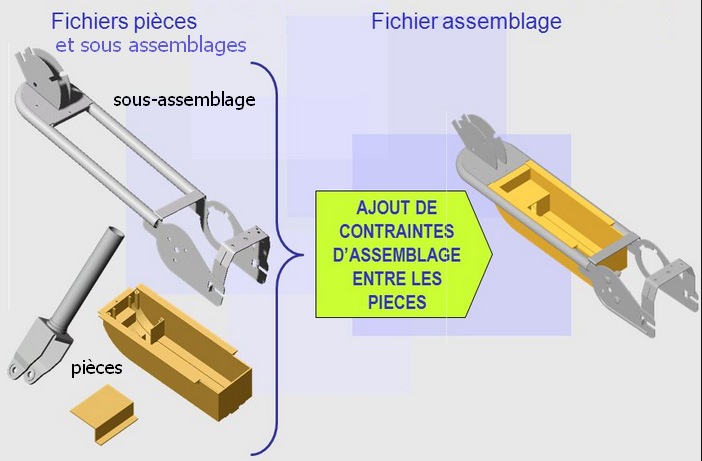

C’est la méthode classique de modélisation des assemblages.

On modélise des pièces, qui seront assemblés dans des sous-assemblages grâce à des contraintes géométriques.

Les sous-assemblages et d’autres pièces seront à leur tour assemblés afin de réalisé un assemblage final.

I ) Modélisation descendante (Top Down)

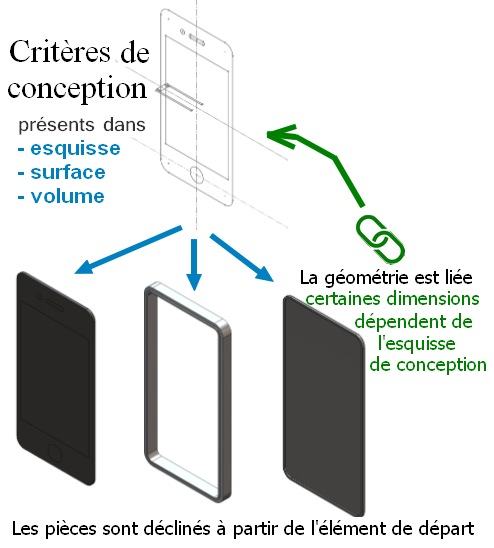

Dans l’approche descendante, on fixe les objectifs et on suit les éléments de départ découlant de ces objectifs pour décliner les différentes solutions de plus en plus détaillées pour obtenir la réalisation globale.

L’approche descendante permet dans la conception de produits de partir du cahier des charges, faire une première esquisse ou un premier volume basique en tenant compte des contraintes du cahier des charges, puis, itérativement, à s’intéresser à des détails de plus en plus fins.

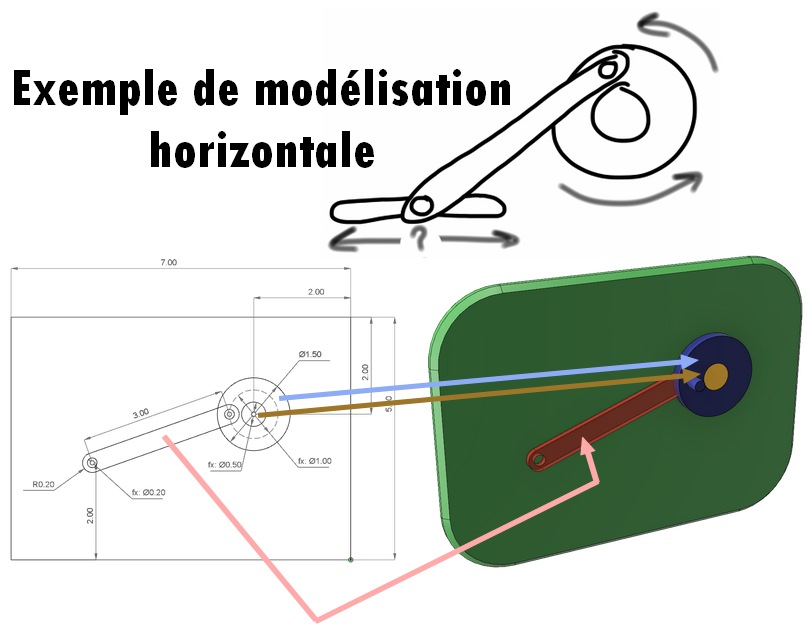

II ) Modélisation horizontale

La modélisation descendante est intéressante par exemple lorsque vous concevez et fabriquez toutes les pièces d’un assemblage, par exemple un meuble.

Mais lors de la conception de machines il y a :

les contraintes qui viennent du haut, ce sont les contraintes du cahier des charges

et les contraintes qui viennent du bas :

– comme les dimensions des éléments standardisés des fournisseurs ( tailles des roulements, moteurs, éléments de transmission, de guidage … )

– le mouvement d’un élément qui impose la forme de l’élément à coté

– le procédé de fabrication d’un élément qui impose la forme de l’élément qui lui est assemblé.

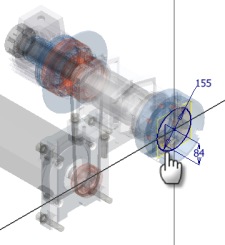

Vous pouvez donc dans la conception horizontale, tracer une esquisse globale tenant compte du cahier des charges puis positionner dès le départ à partir de l’esquisse globale les éléments normalisés dont la taille est imposée.

Les éléments de conception qui vont suivre seront déclinés de l’esquisse générale de départ ( début de conception descendante) et en mème temps des volumes des éléments normalisés ( conception horizontale )

III ) Les possibilités de fusion 360 en conception descendante et horizontale

Tous les logiciels de modélisation paramétrique permettent la conception classique ascendante.

Nous parlerons donc ici que des possibilité en conception descendante et horizontale de fusion 360.

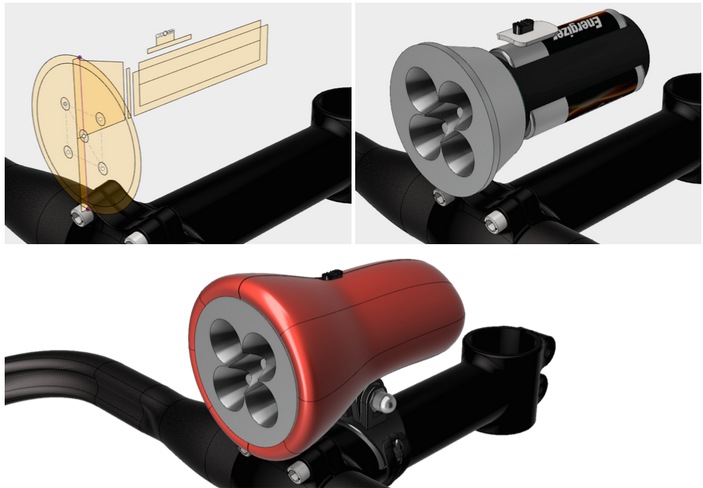

1 ) On part d’un esquisse

Dans l’esquisse sont présentent les dimensions venant du cahier des charges ( nombre de LED, diamètre de la lampe … ) les dimensions d’éléments externes, taille des piles, de l’interrupteur.

2 ) En extrudant et en créant des révolutions à partir des différentes parties de l’esquisse, on obtient des corps volumiques ( bodies dans fusion 360 )

3 ) Les bodies peuvent être transformés en composants (components dans fusion 360)

4 ) Ajouter des liaisons aux composantes ( joint dans fusion 360 )

5 ) Maintenant, il est possible d’ajouter d’autres composants comme le boitier de protection de la lampe

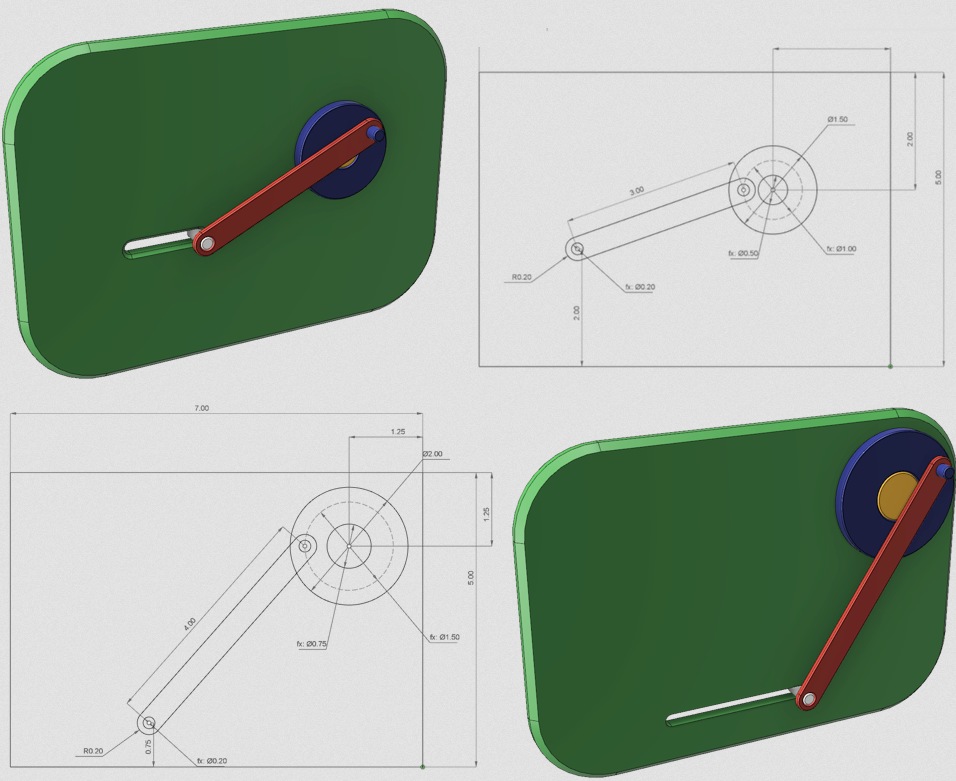

1 ) L’esquisse permet de créer les corps volumiques des différents éléments de ce système bielle manivelle.

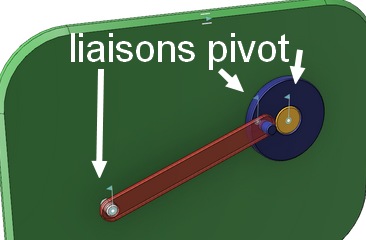

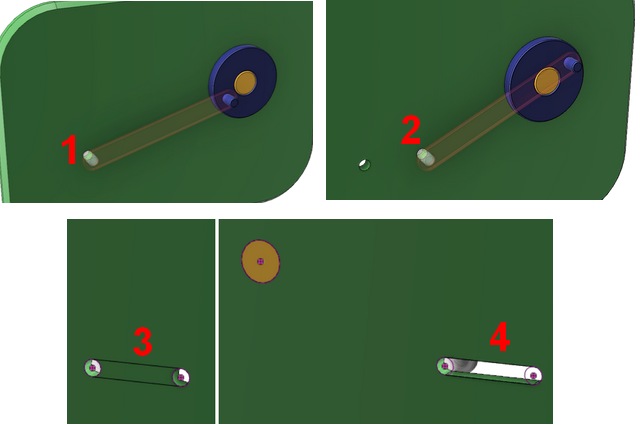

2 ) Transformation des corps volumiques (bodies) en composants puis ajout de liaisons pivots

3 ) Les positions extrêmes de la bielle permettent de tracer des trous dans la pièce verte

les deux esquisses des trous sera ensuite complétés pour faire une rainure permettant la translation de la bielle.

La modélisation finale de ce sous assemblage avec les positions extrêmes de la bielle, va permettre de faire une mise à jour de l’esquisse de départ, qui pourra être utilisé par un autre sous-assemblage.

0 commentaires